Tiago Charaf de Castro Quintão

Gerente General de Operaciones Forestales en JSL

OpCP73

Un caso de estudio

Entre las diversas variables que inciden en el proceso de producción de celulosa destaca la materia prima utilizada, ya que la madera representa el mayor costo en la producción, se estima que más del 40% del costo total está relacionado con ella. Es por ello que las inversiones tecnológicas se están dirigiendo a minimizar estos costos.

Entre los diversos costos de la madera se encuentra el costo logístico, para que estos troncos sean transportados a la industria y posteriormente utilizados para la producción de celulosa. Con el objetivo de reducir estos costes, toda la cadena logística se mueve en la búsqueda de la eficiencia, tanto los clientes (fabricantes de celulosa y papel) como los transportistas, que buscan tecnologías que les puedan diferenciar de la competencia.

Y, en materia de eficiencia, podemos considerar las más variadas iniciativas, siendo una de las más relevantes la adecuada optimización de la caja de carga de los implementos de transporte forestal (semirremolques), que consiste en transportar el mayor volumen de producto posible en un solo viaje. Es habitual ver por las carreteras vehículos que transportan troncos de madera, normalmente del tipo bitren (vehículos de hasta 7 ejes, con 2 trenes y limitación de Peso Bruto Total Combinado) de 57 toneladas) y tritrem (vehículos de hasta 9 ejes, con 3 composiciones y limitación de Peso Bruto Total Combinado de 74 toneladas).

La Ordenanza 268, de marzo de 2022, aprobada por la Secretaría Nacional de Tránsito, homologa vehículos y conjuntos de vehículos de carga, así como sus límites de peso y dimensiones, dependiendo del tamaño y compatibilidad de las vías. Mientras que la cadena logística busca opciones de transporte todo terreno, utilizando vías internas y privadas, donde con la debida inversión en el tamaño y estructura de las vías se pueden utilizar vehículos de mayor largo, alto y ancho.

Hemos visto experiencias recientes con el uso de vehículos conocidos como pentatrem y hexatrem (vehículos de 15 ejes o más, con 5 y 6 trenes y sin limitación de Peso Bruto Total Combinado). Se trata ciertamente de opciones que reducen significativamente el costo de transporte, pero presentan varias limitaciones operativas, entre ellas la ubicación de los bosques con relación a la fábrica, el relieve de las áreas y el mantenimiento y conservación de los caminos.

Como las restricciones son grandes, la mayoría de las plantas de celulosa en Brasil todavía reciben madera por medios de transporte convencionales, utilizando las carreteras, carreteras urbanas y rurales del país. El reto de las empresas de transporte para satisfacer la demanda de los clientes es, junto con los fabricantes de automóviles, desarrollar equipos que presenten la relación adecuada entre el menor peso (tara) posible, preservando la robustez y la calidad de los materiales a utilizar en la fabricación del equipo.

Para poner un mejor ejemplo, traigo la experiencia que nosotros, en JSL, como operador logístico, hemos tenido durante la última década. Para esta demostración utilizaremos como referencia el equipo para transporte de troncos tritrem, equipo formado por un caballo tractor mecánico, de 6 por 4 acoplado a un conjunto de tres composiciones, que tiene un total de 9 ejes, una longitud total de hasta a 29,90 metros y un peso bruto total cargado de hasta 74 toneladas.

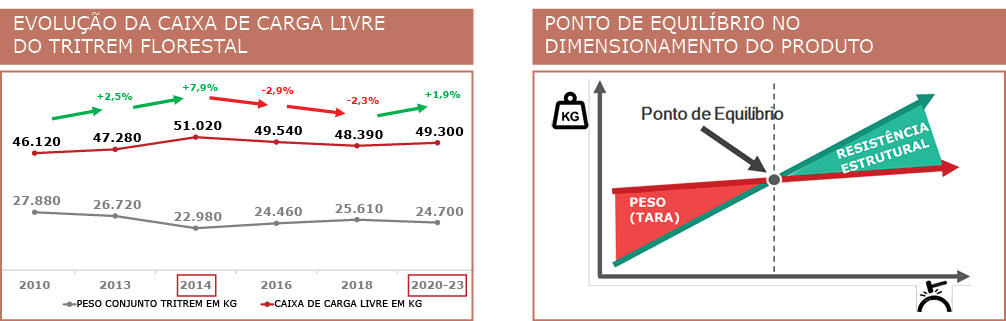

En la búsqueda de incrementar la caja de carga libre para el transporte de troncos, año con año se trabaja en el estudio de los componentes y materiales utilizados en la fabricación de los implementos, y los resultados se muestran en el gráfico resaltado. Aún en 2010, existían equipos conocidos hoy como “súper pesados”, fabricados íntegramente en acero al carbono convencional, que tenían como principal característica la robustez y la capacidad de soportar operaciones severas.

A partir de 2013, el mercado introdujo la posibilidad de utilizar en el proceso de fabricación de equipos acero de baja aleación y alta resistencia, que es hasta un 15% más ligero que el acero al carbono convencional. La combinación entre acero al carbono y acero Domex trajo una ganancia inmediata de más de 1 tonelada libre para transportar madera en la caja de carga.

En 2014, además de aumentar la participación de aceros especiales en la fabricación de equipos, se introdujo el uso de otros componentes no utilizados por el segmento, como la inclusión de suspensión neumática, sustitución de suspensión mecánica, descenso del chasis y sustitución de ruedas de hierro convencionales a las llantas de aluminio y, finalmente, la inclusión del Single running (reducción de 4 juegos de ruedas y neumáticos por eje a 2 juegos de ruedas y neumáticos por eje) con un cambio en el ancho de banda de rodadura de 295 milímetros a 385 milímetros. Toda esta iniciativa supuso una ganancia sustancial de 4,9 toneladas libres de madera en la caja de carga en comparación con el equipo súper pesado de 2010, un aumento del 10,6%.

Con las ganancias vinieron las consecuencias de una gran cantidad de averías y reducción de disponibilidad, especialmente en regiones del país con mayor severidad operacional, lo que obligó al transportista y ensamblador a repensar el proyecto. A partir de 2016, ya 2 años después de la introducción del "extra light", fue necesario reforzar la estructura del equipamiento y, en algunas regiones, retomar el uso de ruedas dobles.

De 2018 a 2020, con un gran historial de intervenciones de mantenimiento principal y disponibilidad mecánica, llegamos a la mezcla Uso óptimo de los componentes. Esto nos permitió, durante todo el período de migración de extrapesado a extraligero, capturar una ganancia total de cajas de carga de aproximadamente 3,2 toneladas de madera, lo que representa un aumento total del 7%.

Entre las diversas lecciones aprendidas a lo largo de la década de desarrollo, podemos destacar los puntos principales, que son: regionalización de los proyectos (cada región del país requiere cuidados específicos al dimensionar el implemento); idoneidad del neumático utilizado en función del revestimiento utilizado en carreteras sin pavimentar; revisión de los procesos de mantenimiento y la calificación y capacitación especializada de la mano de obra de mantenimiento, principalmente en lo que respecta al cuidado de la suspensión neumática y soldadura de aleaciones especiales de acero.

El desafío de la cadena es seguir buscando la evolución, con iniciativas regulatorias para el uso de equipos de mayor tamaño en las autopistas. También es necesario continuar con el desarrollo de componentes y materiales alternativos que aporten mayor competitividad al sector, con la consiguiente reducción de costes y del número de vehículos en las carreteras, lo que impacta positivamente en la sociedad.

Além do dimensionamento dos implementos, nos últimos anos, temos trabalhado em diversas outras iniciativas, principalmente voltadas ao uso de tecnologia para ganho de eficiência com melhor utilização física da frota, otimização de custos e, principalmente, segurança, o que nos traz maior sustentabilidade para el negocio.