Tiago Charaf de Castro Quintão

Directeur Général des Opérations Forestières chez JSL

OpCP73

Une étude de cas

Parmi les différentes variables qui affectent le processus de production de cellulose, la matière première utilisée se démarque, car le bois représente le coût de production le plus élevé, on estime que plus de 40% du coût total y est lié. C'est pourquoi les investissements technologiques visent à minimiser ces coûts.

Parmi les différents coûts du bois, il y a le coût logistique, pour que ces grumes soient transportées vers l'industrie et ensuite utilisées pour la production de cellulose. Dans le but de réduire ces coûts, toute la chaîne logistique évolue dans la recherche d'efficacité, tant les clients (fabricants de pâtes et papiers) que les transporteurs, qui recherchent des technologies capables de se différencier de la concurrence.

Et, pour plus d'efficacité, nous pouvons considérer les initiatives les plus diverses, l'une des plus pertinentes étant la bonne optimisation de la caisse de chargement des outils de transport forestier (semi-remorques), qui consiste à transporter le plus grand volume de produit possible en un seul voyage. Il est courant de voir sur les autoroutes des véhicules transportant des grumes de bois, généralement du type à double train (véhicules jusqu'à 7 essieux, avec 2 rames et limitation du Poids Total Brut Combiné) de 57 tonnes) et tritrem (véhicules jusqu'à 9 essieux, avec 3 compositions et limitation du Poids Total Brut Combiné de 74 tonnes).

L'ordonnance 268 de mars 2022, approuvée par le Secrétariat national de la circulation, approuve les véhicules et les ensembles de véhicules utilitaires, ainsi que leurs limites de poids et de dimensions, en fonction de la taille et de la compatibilité des routes. Tandis que la chaîne logistique recherche des options de transport hors route, en utilisant des routes internes et privées, où, moyennant un investissement approprié dans la taille et la structure des routes, des véhicules plus longs, plus hauts et plus larges peuvent être utilisés.

Nous avons vu des expériences récentes avec l'utilisation de véhicules appelés pentatrem et hexatrem (véhicules à 15 essieux ou plus, avec 5 et 6 rames et sans limitation de poids total combiné). Ce sont certes des options qui réduisent considérablement le coût du transport, mais elles présentent plusieurs limites opérationnelles, notamment la localisation des forêts par rapport à l'usine, le relief des zones et l'entretien et la conservation des routes.

Les restrictions étant importantes, la plupart des usines de cellulose du Brésil reçoivent encore du bois par des moyens de transport conventionnels, en empruntant les routes du pays et les autoroutes urbaines et rurales. Le défi des entreprises de transport pour répondre à la demande des clients est, en collaboration avec les constructeurs automobiles, de développer des équipements qui présentent le rapport approprié entre le poids (tare) le plus bas possible, en préservant la robustesse et la qualité des matériaux utilisés dans la fabrication de l'équipement.

Pour donner un meilleur exemple, j'apporte l'expérience que nous, chez JSL, en tant qu'opérateur logistique, avons acquise au cours de la dernière décennie. Pour cette démonstration, nous utiliserons comme référence l' équipement tritrem pour le transport de grumes, équipement composé d'un cheval tracteur mécanique, 6 par 4 couplé à un ensemble de trois compositions, qui a un total de 9 essieux, d'une longueur totale allant jusqu'à à 29,90 mètres et un poids brut total en charge allant jusqu'à 74 tonnes.

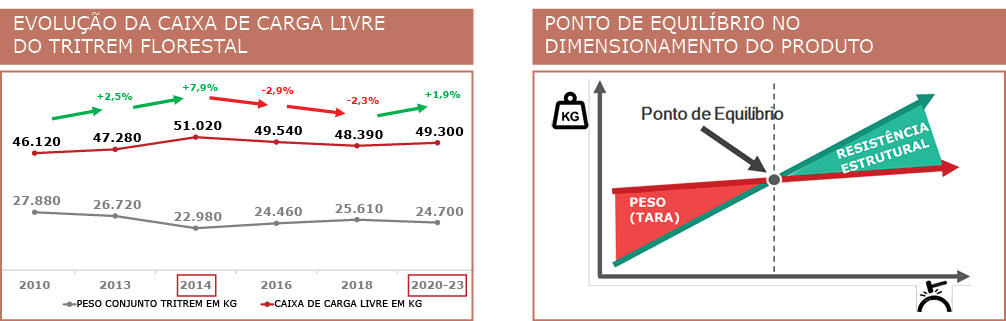

Dans le but d'augmenter le volume de chargement gratuit pour le transport des grumes, année après année, des travaux sont menés pour étudier les composants et les matériaux utilisés dans la fabrication des outils, et les résultats sont présentés dans le graphique en surbrillance.

Toujours en 2010, il existait des équipements dits aujourd'hui « super lourds », entièrement fabriqués en acier au carbone conventionnel, qui avaient pour caractéristique principale la robustesse et la capacité à résister à des opérations sévères. À partir de 2013, le marché a introduit la possibilité d'utiliser dans le processus de fabrication des équipements un acier faiblement allié et à haute résistance, jusqu'à 15 % plus léger que l'acier au carbone conventionnel. Le mix entre acier carbone et acier Domex a apporté un gain immédiat de plus d' 1 tonne gratuite pour transporter du bois dans la caisse.

En 2014, en plus d'augmenter la part des aciers spéciaux dans la fabrication des équipements, l'utilisation d'autres composants non utilisés par le segment a été introduite, à savoir l'inclusion d'une suspension pneumatique, remplaçant la suspension mécanique, l'abaissement du châssis, le remplacement des roues en fer conventionnelles. aux roues en aluminium et, enfin, l'inclusion du Single running (réduction de 4 jeux de roues et pneus par essieu à 2 jeux de roues et pneus par essieu) avec une modification de la largeur de bande de roulement des pneus de 295 millimètres à 385 millimètres. L'ensemble de cette initiative a apporté un gain substantiel de 4,9 tonnes gratuites de bois dans la caisse par rapport aux équipements super lourds de 2010, soit une augmentation de 10,6%.

Ces gains se sont accompagnés des conséquences d' un grand nombre de pannes et d'une disponibilité réduite, en particulier dans les régions du pays où les opérations sont plus difficiles, ce qui a obligé le transporteur et l'assembleur à repenser le projet. À partir de 2016, déjà 2 ans après l'introduction du « extra light », il a fallu renforcer la structure des équipements et, dans certaines régions, reprendre l'utilisation des roues doubles.

De 2018 à 2020, avec un grand historique d’interventions principales de maintenance et de disponibilité mécanique, nous sommes arrivés au mix utilisation optimale des composants. Cela nous a permis, sur toute la période de migration de l'extra lourd vers l'extra léger, de capter un gain total de caisses d'environ 3,2 tonnes de bois, ce qui représente une augmentation totale de 7%.

Parmi les différents enseignements tirés tout au long de la décennie de développement, on peut souligner les points principaux qui sont: la régionalisation du projet (chaque région du pays nécessite une attention spécifique lors du dimensionnement de l'outil); adéquation du pneumatique utilisé en fonction du revêtement utilisé sur routes non goudronnées; révision des processus de maintenance et qualification et formation spécialisée du personnel de maintenance, principalement en ce qui concerne l'entretien des suspensions pneumatiques et le soudage des alliages d'acier spéciaux.

Le défi de la chaîne est de continuer à chercher l'évolution, avec des initiatives réglementaires pour l'utilisation d'équipements plus gros sur les autoroutes. Il est également nécessaire de poursuivre le développement de composants et de matériaux alternatifs qui apportent une plus grande compétitivité au secteur, avec pour conséquence une réduction des coûts et du nombre de véhicules sur les autoroutes, ce qui a un impact positif sur la société.

En plus du dimensionnement des outils, nous avons travaillé ces dernières années sur plusieurs autres initiatives, principalement axées sur l'utilisation de la technologie pour gagner en efficacité avec une meilleure utilisation physique de la flotte, l'optimisation des coûts et, surtout, la sécurité, ce qui nous apporte une plus grande durabilité pour l’entreprise.