Gilson Scofield dos Santos

Director en GSantos Ingeniería

OpCP72

Logística de campo en mantenimiento de máquinas

Una parte importante de las operaciones con máquinas móviles tiene la cultura de enfocarse en reparar una máquina parada en lugar de hacer mantenimiento. La implementación de Planificación y Control de Mantenimiento, con registros de equipos, sus componentes y partes, con Planes de Mantenimiento actualizados es fundamental para salir del Círculo de Desesperación.

El software de mantenimiento es fundamental para la generación de órdenes de mantenimiento y el seguimiento de Indicadores de Desempeño y Costos . Capacitar a los mecánicos para cumplir correctamente las órdenes de mantenimiento es una tarea fundamental.

Los indicadores demuestran la vida útil de los principales componentes, el tiempo dedicado a los mantenimientos y paradas de operación, el porcentaje de costos con elementos utilizados en el período, consumo de diésel, elementos de consumo en producción, etc. Un profesional responsable debe estar detrás del mantenimiento para generar una buena estrategia. Comanda las máquinas y no corras tras ellas.

La mayoría de las fallas brindan señales tempranas de una parada inminente, como mangueras expuestas, grietas, desgaste, tornillos flojos, falta de grasa, suciedad, vibración, ruido, fugas, etc. Estos signos indican que será cuestión de tiempo antes de que aparezca una falla. Es el círculo de la desesperación. Actuar en la reparación de una máquina parada es la peor circunstancia del proceso.

Una máquina parada no hace nada, salvo daños, además de consumir piezas y horas de mecánicos, tenderos y compradores desesperados. Las emergencias son costosas y estresantes para el equipo. un buen software el mantenimiento debe generar las estadísticas de consumo de piezas. La ley de Pareto es altamente aplicable en el mantenimiento de máquinas móviles, en promedio cerca del 20% de las fallas alcanzan el 85% del costo de mantenimiento.

Es muy importante generar Paretos de consumo de piezas . Atención adicional a los artículos de clase, A , atención promedio a los artículos de clase, B, y tratamiento masivo de los artículos de clase C. La compra y almacenamiento de artículos de clase C, debe realizarse de manera que no se gaste más en el proceso interno de compra y almacenamiento que en las piezas. A menudo, un solo proveedor con un contrato de valor preestablecido es la mejor opción.

La estrategia de buscar el menor costo entre una máquina parada versus una pieza en stock versus un mecánico parado es fundamental. El coste de la máquina parada, sin producir, es sustancialmente superior al coste de almacenamiento y al coste de la mecánica ociosa.

Todo el enfoque de trabajar con máquinas móviles debe estar en la producción. El ritmo de producción está determinado por el ritmo de operación, mantenimiento y materiales. La cooperación entre estos tres sectores es obligatoria para que se alcance un único objetivo: producir al menor coste posible y de forma sostenible a corto y largo plazo.

En una visión más adecuada, los tres sectores son socios en el negocio de la producción y no meros proveedores de servicios. A su vez, la producción debe cumplir con los objetivos de la empresa.

Dentro de la visión de la ISO 55000, los sectores de la empresa deben estar alineados con un objetivo común. Desafortunadamente, todavía vemos departamentos enfocados solo en sus resultados. La visión cliente-proveedor para definir la interdependencia del sistema productivo tiene los días contados y será reemplazada paulatinamente por una estrategia basada en una visión integrada del negocio.

Un stock de repuestos excesivamente magro no soluciona nada, si el costo del tiempo de inactividad en espera de repuestos supera el costo de un stock adecuado. Lo mismo ocurre con un equipo reducido de mecánicos, si el número total de horas de espera de un mecánico supera el costo de los salarios de los mecánicos adicionales.

Para la gestión eficiente de este proceso, necesitamos hechos y datos obtenidos a través de buenos indicadores y un equipo disciplinado en el control de las órdenes de mantenimiento.

Un neumático es la única pieza de repuesto que llevamos en nuestros autos cuando están en uso normal. La razón es que la falla de un neumático puede tener consecuencias desagradables. Pueden fallar de dos maneras: por el desgaste natural, que es fácil de comprobar mediante una inspección visual, o por un pinchazo impredecible. De hecho, es una pieza de repuesto que debe transportarse para estar disponible cuando sea necesario. ¿Por qué no llevamos, por ejemplo, un disco de freno?

El motivo es que un disco de freno es totalmente monitorizable , mediante mantenimiento predictivo, inspecciones periódicas o por observaciones del propio conductor operador, mediante ruido o pérdida de eficiencia. La falla catastrófica de los frenos debe eliminarse mediante un mantenimiento preventivo adecuado.

Se debe utilizar exactamente el mismo enfoque en la gestión de repuestos. Mantenga los artículos que tienen fallas aleatorias en stock y controle los artículos desgastados y reemplácelos cuando sean piezas de bajo costo o manténgalos en stock lo más cerca posible de la fecha probable de finalización de su vida útil.

Los planes de planificación, control y mantenimiento solo son posibles con el uso de software de mantenimiento

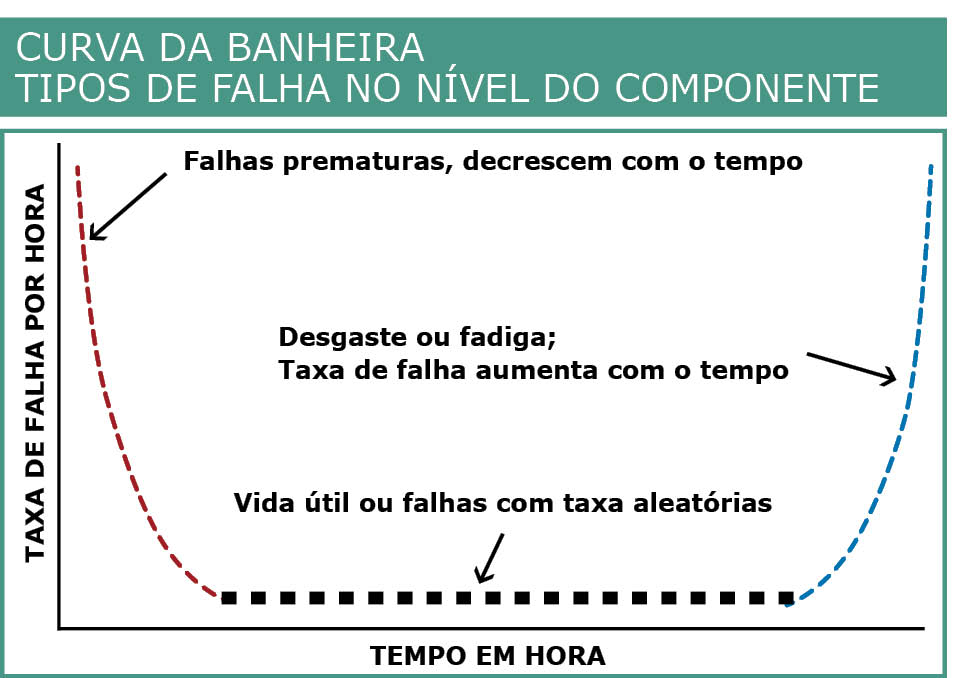

La curva de la bañera, resaltada en la ilustración, muestra los tipos de fallas a nivel de componente. Basada en el ámbito médico, esta curva muestra las tres posibles circunstancias de avería y el correspondiente consumo de repuestos. Para la correcta clasificación de a qué parte de la curva de la bañera pertenece el artículo, es fundamental obtener datos de vida, tiempos entre fallas, de los componentes principales. Con el 20% de los eventos ya tendremos un muy buen control de costos, stocks y confiabilidad.

La curva de la bañera, resaltada en la ilustración, muestra los tipos de fallas a nivel de componente. Basada en el ámbito médico, esta curva muestra las tres posibles circunstancias de avería y el correspondiente consumo de repuestos. Para la correcta clasificación de a qué parte de la curva de la bañera pertenece el artículo, es fundamental obtener datos de vida, tiempos entre fallas, de los componentes principales. Con el 20% de los eventos ya tendremos un muy buen control de costos, stocks y confiabilidad.

Las ocurrencias prematuras pueden alcanzar el 30% del total de fallas. Son fallas ocasionadas por los procesos internos de la empresa, tales como fallas en las operaciones de mantenimiento, mala lubricación, torques inadecuados, servicios improvisados, falta de inspección, falta de celo , etc.

Pueden ocurrir fallas en la operación debido a operadores mal capacitados, uso más allá de los límites del equipo, condiciones forestales desfavorables, falta de celo.

Las fallas de materiales ocurren por el uso de proveedores de repuestos y servicios de mala calidad, especificaciones mal elaboradas, problemas con las existencias y plazos de reposición.

Mientras estos problemas de proceso no se resuelvan, el mantenimiento correctivo será dominante con altos inventarios de partes afectadas. Prevenir es más barato que curar.

Las fallas con índices aleatorios, que afectan principalmente a los elementos eléctricos y electrónicos, se producen por fallas de accidentes operacionales y por el desgaste de elementos de escaso valor. El uso de inspecciones, con base en una lista de verificación elaborada por Planeación y Control de Mantenimiento, es la estrategia para trabajar en artículos con estas características, además de mantener el stock lo más cerca posible de los equipos.

Las fallas por desgaste o fatiga son aquellas relacionadas con el total de horas operadas por el componente, principalmente elementos mecánicos con partes internas móviles, tales como bombas hidráulicas, motores, cilindros, transmisión, tren de rodaje, pasadores y juntas, bujes , etc.

Estos Ítems no fallan repentinamente y se debe aplicar un mantenimiento predictivo, por monitoreo, para señalar el consumo inminente de estos ítems al área de materiales. No puede aceptar sorpresas con estos artículos, ya que tienen un alto grado de previsibilidad.