Edimar de Melo Cardoso

Gerente de Colheita e Transporte de Madeira da Aperam Bioenergia

Op-CP-35

Produção de carvão

Florestas plantadas, eucalipto e crédito de carbono são termos cada vez mais estudados, comentados e com mais espaço na mídia. Ao longo do tempo, o setor vem conquistando leis mais adequadas e credibilidade, além de quebrar preconceitos. Aos poucos, a sociedade entende qual é o negócio do setor florestal e a importância das atividades.

A metalurgia a carvão vegetal brasileira é única no mundo e com inúmeros ganhos socioeconômicos, seja pela geração de emprego e renda, seja por se tratar de um biocombustível sólido renovável que proporciona às indústrias a carvão vegetal produzirem com sustentabilidade.

Vale salientar que o carvão vegetal é utilizado como redutor nos altos fornos para produção de gusa, e é importante destacar que temos outros produtos/tecnologias que podem substituí-lo, como carvão mineral (coque) e o processo de redução direta nos altos fornos com utilização de gás de xisto.

Esses produtos/tecnologias competem com o carvão vegetal, e, diante disso, é necessário, cada vez mais, ter competitividade econômica, social e ambiental, proporcionando sustentabilidade a toda a cadeia de produção, uma vez que, atualmente, o carvão vegetal demonstra um custo bastante competitivo, com inúmeros benefícios ambientais e sociais quando comparado ao coque e a outras tecnologias.

Nesse contexto, o desenvolvimento de novas tecnologias e a busca pela excelência operacional através da interação de todos os processos que compõem e sustentam a cadeia de produção de carvão vegetal necessitam convergir para um mesmo objetivo, que é garantir a competitividade dele.

Nesse contexto, o desenvolvimento de novas tecnologias e a busca pela excelência operacional através da interação de todos os processos que compõem e sustentam a cadeia de produção de carvão vegetal necessitam convergir para um mesmo objetivo, que é garantir a competitividade dele.

O processo de Colheita Florestal é de suma importância para colaborar com esse objetivo, e, no intuito de assegurar competitividade ao carvão vegetal, foi desenvolvido pela Aperam Bioenergia um método de preparação da madeira com objetivo de reduzir a variabilidade das características da madeira a ser enfornada.

Como é de conhecimento, a árvore possui uma grande variação físico-química em diversas partes do fuste, o que também é influenciado por diversos fatores que interagem com a mesma, como ambiente, microorganismos, material genético, manejo e etc.

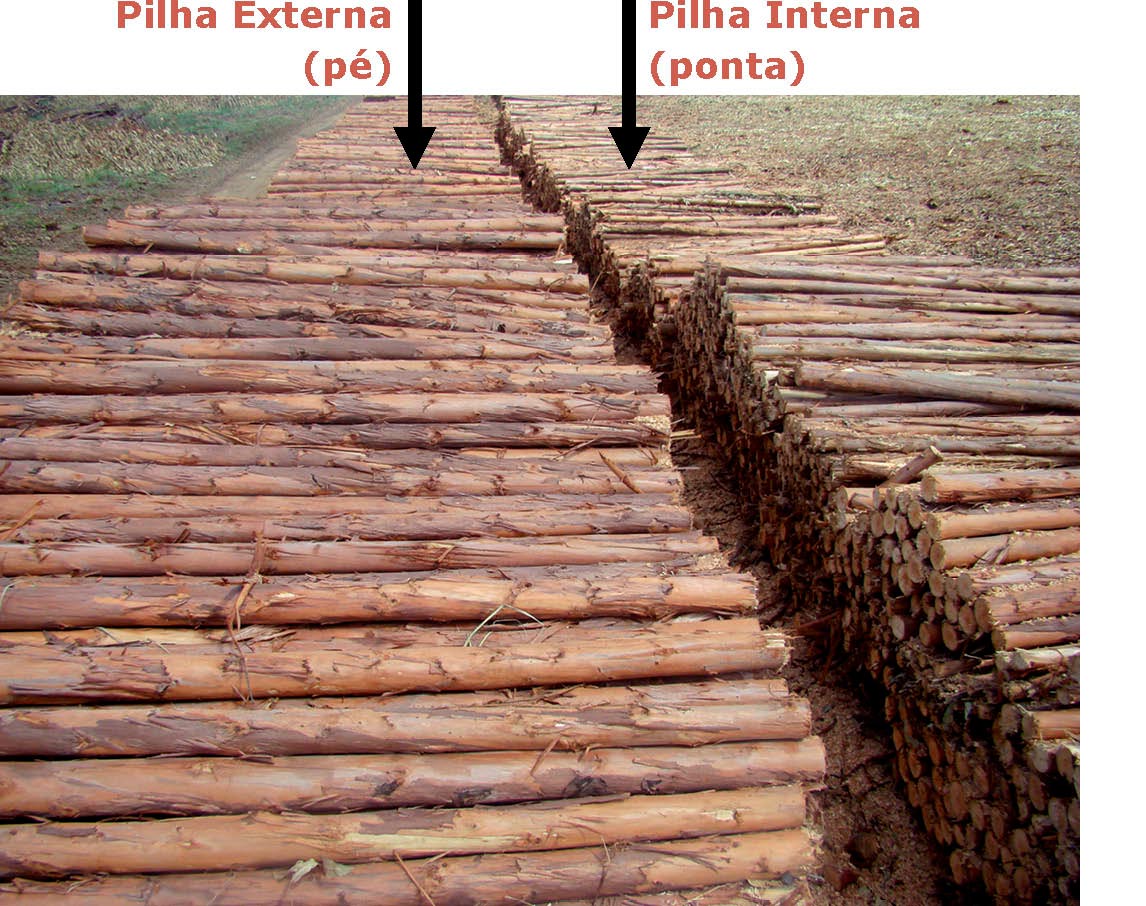

Essa variabilidade da madeira dentro dos fornos de carbonização prejudica a padronização e o controle do processo, assim sendo, esse método consiste em estratificar a árvore em 2 sessões, que serão chamadas de pé (pilha externa) e ponta (pilha interna) para simplificarmos o entendimento.

Vale salientar que, se fôssemos considerar toda a variabilidade que existe ao longo do fuste da árvore, teríamos que realizar a estratificação em várias seções/pilhas, o que, operacionalmente, se torna inviável quando analisamos o custo da operação de traçamento e transporte, sobrevivência das brotações e outros parâmetros inerentes ao processo.

Derrubada/Baldeio: Atualmente, a Aperam Bioenergia trabalha com o modelo de colheita florestal utilizando Feller Buncher - Skidder - Garra Traçadora: essa operação é realizada da mesma forma que no modelo convencional (sem estratificação da madeira), porém vale a pena destacar a importância de controlar a quantidade de árvores por feixe derrubado e a qualidade do encabeçamento delas, pois isso será fundamental para assegurar a qualidade da pilha de madeira na borda do talhão.

Desgalha mecanizada: A desgalha acontece acima de 40 dias após a derrubada, pois as árvores necessitam estar bem secas para que a produtividade da desgalha seja compatível e, principalmente, proporcione um melhor nível de retirada dos galhos nas árvores.

A Aperam Bioenergia desenvolveu, recentemente, um desgalhador que permite que a operação seja 100% mecanizada. Vale a pena lembrar que a operação de desgalha manual com utilização de motosserras e outros implementos foi, por muitos anos, e ainda é, em algumas empresas, a operação com maior índice de acidentes; com a utilização do desgalhador mecanizado, temos apenas um operador que opera uma pá carregadeira com desgalhador, que possui cabine climatizada e condições ergonômicas, porporcionando ao operador maior segurança e comodidade na operação.

Essa nova tecnologia ocasionou uma redução expressiva no custo da desgalha e uma melhor qualidade na preparação das árvores para carbonização.

Essa nova tecnologia ocasionou uma redução expressiva no custo da desgalha e uma melhor qualidade na preparação das árvores para carbonização.

Traçamento da madeira: É realizado separando a parte de maior diâmetro da árvore (pé) pela de menor diâmetro (ponta); utilizamos bitola (comprimento da peça) de 3 metros, e, normalmente, as 3 primeiras peças cortadas são colocadas na pilha externa na borda do talhão e as outras 5 peças são colocadas na pilha interna. E

ssa proporção pode sofrer modificação conforme o material genético, altura das árvores e/ou produtividade do talhão.

Essa estratificação em 2 pilhas, conforme relatado, foi realizada em relação ao material genético da empresa e às condições edafoclimáticas da região, porém, para outros clones e regiões, seria importante realizar a caracterização da variabilidade de cada clone e definir a melhor opção.

Na constituição das pilhas de madeira, separando pé e ponta, devemos atentar para os principais fatores:

- Bitola;

- Altura e homogeneidade da pilha;

- Distância entre a pilha externa (pé) e interna (ponta);

- Distância de segurança (prevenção de incêndios).

Transporte da madeira: No transporte da madeira, as pilhas de pé e ponta devem ser levadas separadamente, devido, principalmente, à umidade, na qual pé e ponta atingem a umidade ideal (<30%), com 150 e 120 dias, respectivamente, dependendo do clone e da região; após o transporte da madeira, a carga dos fornos deve ocorrer somente com uma das partes, pois, assim, será enfornada uma madeira mais uniforme e homogênea.

Impactos negativos:

- Redução na produtividade no traçamento (início dos testes);

- Maior deslocamento da máquina no transporte da madeira.

Impactos positivos:

- Maior homogeneidade da madeira;

- Maior qualidade na carga dos rodotrens e carga dos fornos.

É importante destacar que essa mudança no processo de colheita florestal trouxe, a priori, um impacto negativo direto, que foi a redução na produtividade e, consequentemente, aumento do custo, porém, no período de 12 meses após a implantação do novo sistema de traçamento, a produtividade retornou ao mesmo patamar.

Podemos caracterizar como uma curva de aprendizado sobre o novo sistema, na maioria das vezes considerado um efeito normal na adoção de novas tecnologias. Vale destacar a importância do gestor de cada processo alcançar uma visão global e sistêmica do negócio, pois, muitas vezes, boas ideias e boas alternativas são abandonadas pelo fato de que a análise do projeto foi simplificada ao nível de processo e resultado local, quando, na verdade, o importante é o resultado global da empresa. Uma ferramenta que auxilia nesse contexto seria o Job Rotation que permite o gestor realizar deslocamento horizontal dentro da empresa.

Resultados na produção de carvão vegetal: O carvão siderúrgico demanda algumas características para operação dos altos fornos, tais como em média:

- Carbono Fixo (75 a 77%);

- Tamanho Médio (> 27,2mm);

- Percentual de finos (< 9,52mm), etc.

Em geral, tais características impactam em produtividade e aumento no custo de produção dos altos fornos. Isso pode ocorrer quando seus respectivos valores ficam fora da faixa de exigência, ou quando possuem alta variabilidade (desvio padrão) dentro do mesmo indicador.

O teste realizado com a estratificação da madeira (separação do pé e da ponta das árvores) comparado com o modelo misto (sem separação/estratificação), obtendo os seguintes resultados:

- Redução no desvio padrão do carbono fixo;

- Aumento do tamanho médio do carvão em 2,8 mm e redução no desvio padrão;

- Redução na geração e no desvio padrão do parâmetro de finos;

- Aumento no rendimento gravimétrico em 0,73% (< 3,8% consumo de madeira).

Enfim, diante dos resultados que foram apresentados nos testes com estratificação da madeira, a Aperam Bioenergia consolidou o seu processo de colheita florestal e, há vários anos, trabalha com essa tecnologia, e o fato de a madeira dentro dos fornos de carbonização estar com menor variabilidade permitiu uma melhor padronização no controle de carbonização e possibilitou entender características inerentes ao processo, sendo, atualmente, um facilitador para o desenvolvimento de novas tecnologias no processo de produção de carvão.