Rodrigo Palazuelos

Consultor Sênior de Operações Florestais da RP Forest

OpCP72

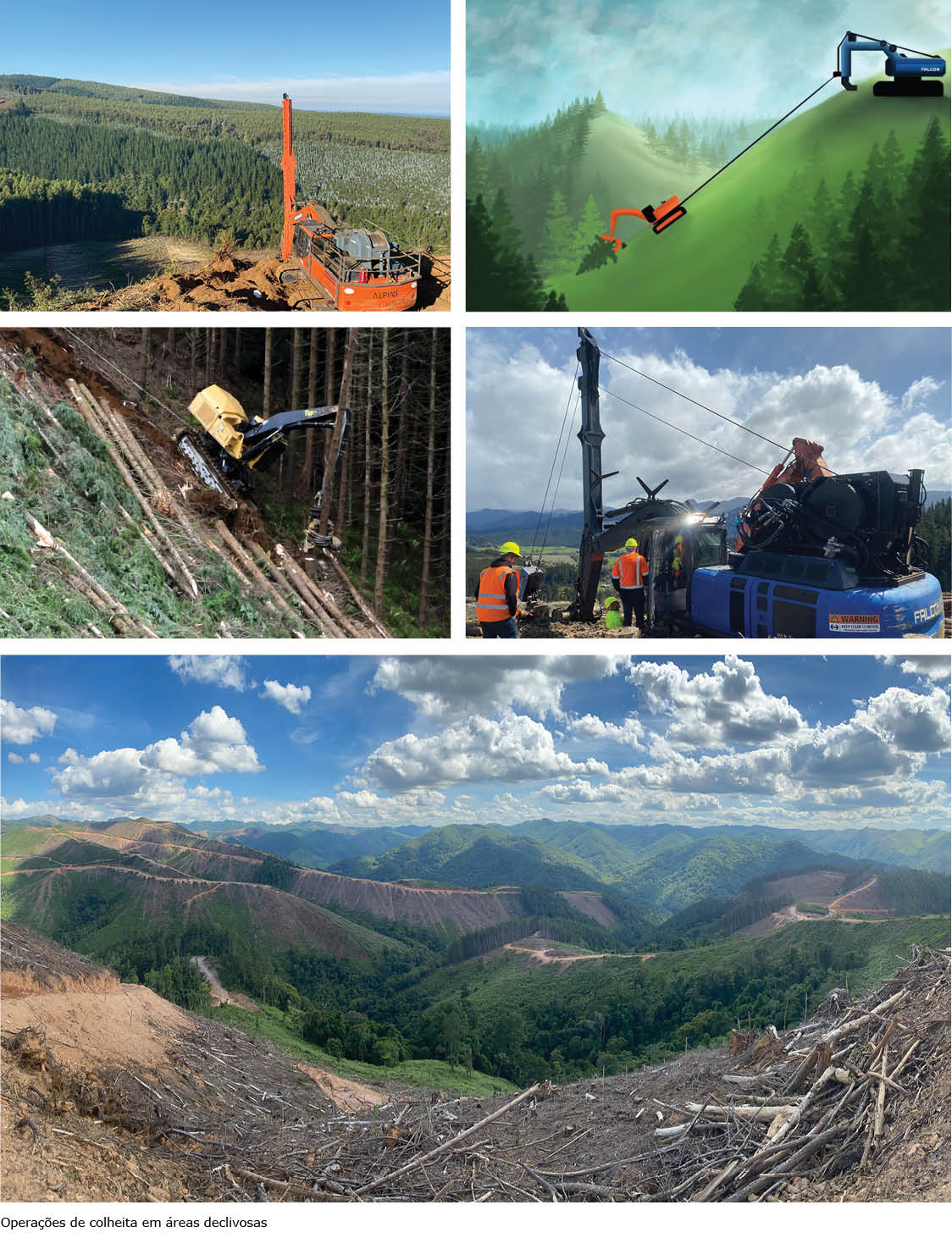

Diferentes sistemas de colheita em áreas declivosas utilizados na América do Sul

A indústria florestal mundial enfrenta desafios transversais para garantir sua sustentabilidade. As empresas em ambientes competitivos, cujos processos produtivos dependem do fornecimento de matéria-prima para as indústrias de celulose, serrarias, chapas e carvão, têm avançado no sentido que sua preocupação não seja apenas econômica e satisfaça as questões ambientais e o bem-estar de seus trabalhadores. Valores como o relacionamento com a comunidade, segurança nos seus processos como eficiência são possíveis de ser gerenciados e melhorados continuamente.

Tendências globais, como redução de emissões e eletrificação, crescimento do negócio em créditos de carbono (plantios e florestas nativas) e declínio da mão de obra qualificada, impulsionam a nossa indústria a caminhar para patamares elevados e eficientes de mecanização (seja ela qual for) na atividade florestal com alto padrão de tecnologia e digitalização e excelência operacional. Na colheita florestal, isso tem sido muito evidente e bastante visível devido à relevância do custo da madeira.

Nesse contexto, as empresas florestais desenvolveram e implementaram estratégias para melhorar o processo de colheita, que têm sido realizadas com especialistas, fabricantes e fornecedores de equipamentos, revendas e empreiteiras, com diversos níveis de sucesso.

A mecanização das operações de colheita em setores planos passou por um desenvolvimento sustentado por 40 anos que atingiu um ponto muito alto de sofisticação em todo o mundo. Mas em áreas com declives a realidade tem sido outra. Naturalmente, com maior custo devido à baixa produtividade e dificuldade tecnológica, essas áreas têm sido negligenciadas no desenvolvimento de um processo de tecnologia. Mas houve uma virada no início da década de 2010, na Nova Zelândia, quando várias empreiteiras viram a necessidade urgente de melhorar seu desempenho em segurança, devido aos infelizes e recorrentes acidentes fatais, incapacitantes e gravíssimos em suas operações de colheita em encostas altas. Por isso, cresceu o interesse no despejo mecanizado, acrescentando invenções anos depois, como guinchos para auxiliar os shovel loggers e carros motorizados com garras. Os primeiros anos de mecanização foram de tentativas e erros. Melhorias contínuas e complexas no desempenho dos equipamentos e operadores possibilitaram o encontro de solução, apesar das condições geográficas, climáticas, culturais e de planejamentos adversos.

Empresas contratistas como Ross Wood Contracting, Climbmax e DC Equipment assumiram a liderança em seus processos, desenvolvendo protótipos que foram testados em suas operações, alguns deles com desenvolvimento bem-sucedido até os dias de hoje. A iniciativa da Future Forest Research (FFR) e seu programa de mecanização da colheita, em conjunto com o apoio do governo, foi um pilar relevante.

Depois vieram os seminários e workshops operacionais, e esses processos se espalharam para países com operações de colheita em encostas altas com problemas similares. Foi assim que, principalmente nos Estados Unidos, Canadá, Chile e África do Sul (cujo denominador comum é a indústria florestal de plantação de pinus em grande escala, com grande proporção em altas encostas), as operações de colheita mecanizada foram incorporadas gradualmente em seus processos.

Atualmente, as operações de colheita mecanizada em áreas declivosas estão amplamente difundidas na maioria dos países, com vários desafios que projetos dessa envergadura tiveram que enfrentar: melhoria tecnológica dos equipamentos, transformação nos processos de planejamento florestal para as estradas no campo, treinamento de operadores, manutenção de equipamentos, diferentes desafios de segurança, esforços adicionais em capital de giro e investimento, variabilidade na produtividade e fator de uso (utilização). As histórias de sucesso foram realizadas por aqueles que, além da ousadia de avançar, souberam abordar e simultaneamente melhorar cada uma dessas variáveis.

No caso da América do Sul, as empresas chilenas têm atualmente os maiores níveis de mecanização em áreas declivosas da região e do mundo. O desenvolvimento conjunto de empresas florestais, fabricantes e fornecedores de equipamentos e empresas empreiteiras alcançou uma relação virtuosa e exponencial que permitiu alcançar padrões de segurança e eficiência de classe mundial. No Brasil, o desenvolvimento da mecanização de declives médios-altos (menores que 35°) começou há anos com os sistemas Cut To Length (CTL) com guinchos auxiliares, mas para declives maiores (maiores que 35°) houve apenas alguns avanços desde alguns anos atrás, com maior intensificação em 2023. A Colômbia também enfrentou um processo gradual de melhoria, mas ainda com muitos desafios técnicos e operacionais em sua implementação, desde o início, para empresas menores essas iniciativas parecem estar mais distantes.

No Equador existem iniciativas em desenvolvimento, com estudo e implementação em estágios muito iniciais. Em relação aos processos no Chile, o mais comum e bem-sucedido é o sistema Full Tree, equipado com shovel logger com cabeçote direcional e guinchos auxiliares para giro, exploração madeireira mista com escavadeiras hidráulicas, torres equipadas com carrinhos motorizados com garras, Skidder 6x6 assistido com guinchos, e processamento de campo com cabeçotes harvester.

Esse é um sistema 100% mecanizado que, dependendo das condições do tamanho da árvore, pode produzir 15.000 m³/mês. No eucalipto são realizadas operações de colheita Cut To Length (Harvester-Forwarder com guinchos auxiliares). O sistema europeu de toras com torres tradicionais (que envolve corte manual com motosserras) também ainda é utilizado, considerando seus 30 anos de história. Mas seu uso tem diminuído devido à maior eficiência e segurança do sistema 100% mecanizado.

No Brasil, as operações de colheita em altas declividades (maiores que 35°) nos sistemas Full tree (Pinus spp) estão passando por um processo de transformação de sistemas tradicionais e altamente intensivos em mão de obra (motosserra/trator) para sistemas de média mecanização (torres tradicionais europeias) e com a grande mudança para torneamento mecanizado com shovel logger assistido com guincho para adoção.

Em Eucalyptus, o sistema Cut To Length (Harvester-Forwarder com guinchos sincronizados assistidos) opera amplamente com altos índices de produtividade e segurança. Na Colômbia e no Equador, os sistemas de colheita em altas declividades são predominantemente manuais, tanto no torneamento quanto no beneficiamento, com altos índices de acidentes e baixa produtividade. Os sistemas Cut To Length com guinchos auxiliares foram implementados com sucesso em uma fração de suas operações há algum tempo.

O desafio tem sido consolidar a formação de pessoal qualificado, evoluir nos processos de planejamento, melhorar os sistemas de manutenção de equipamentos, aperfeiçoar sistemas de segurança (tombamento de equipamentos, acidentes em trabalhos de manutenção), monitorizar e melhorar a produtividade. Processos estruturados de acompanhamento, análise e melhoria contínua são o denominador comum para manter a sustentabilidade dessa atividade.