Rodrigo Palazuelos

Consultant Sénior en Opérations Forestières chez RP Forest

OpCP72

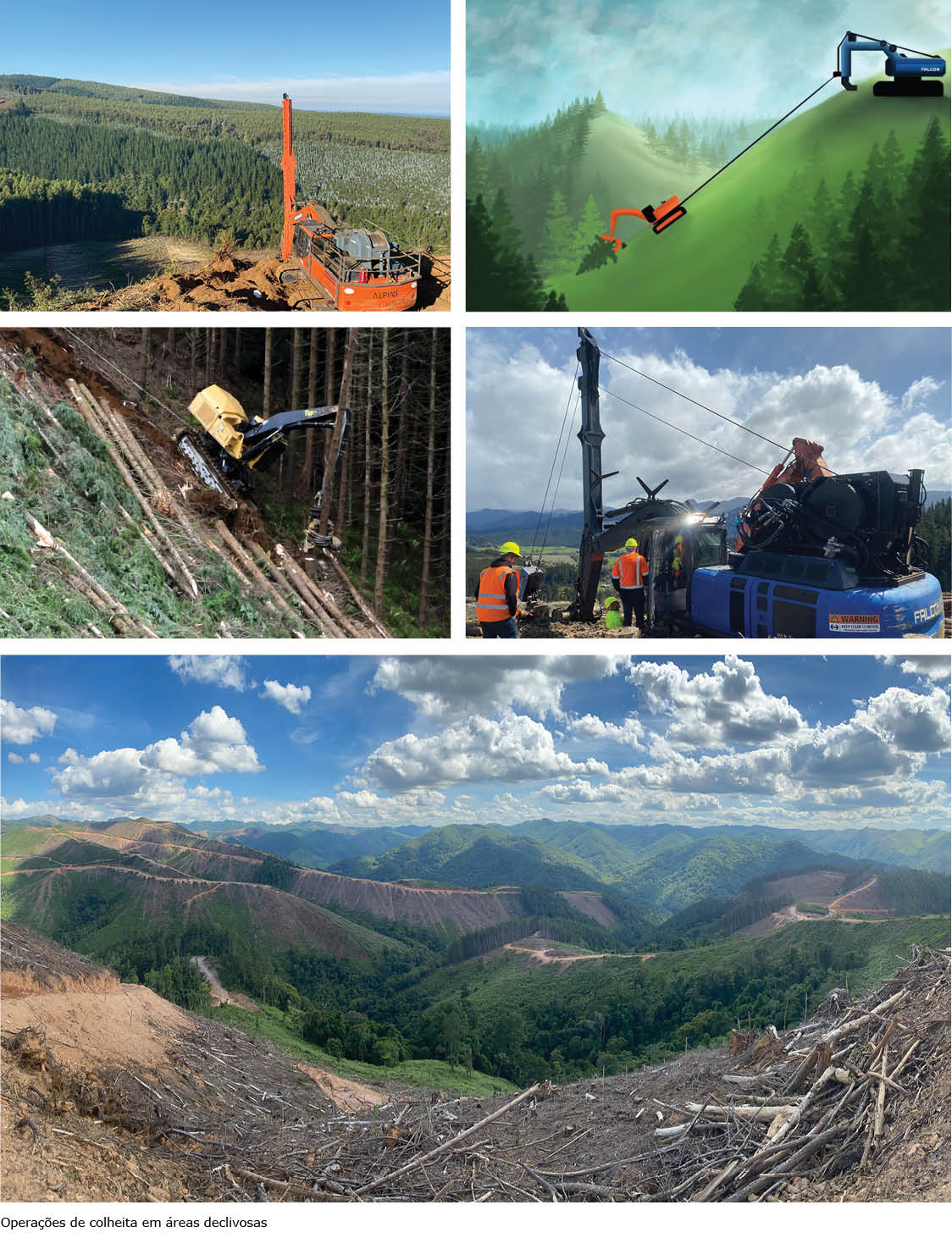

Différents systèmes de récolte en zone vallonnée utilisés en Amérique du Sud

L'industrie forestière mondiale est confrontée à des défis transversaux pour assurer sa durabilité. Les entreprises en milieu concurrentiel, dont les processus de production dépendent de l'approvisionnement en matières premières pour les industries de la pâte, des scieries, de la tôlerie et du charbon, ont évolué dans le sens où leur préoccupation n'est pas seulement économique et satisfait les enjeux environnementaux et le bien-être de ses ouvriers. Des valeurs telles que la relation avec la communauté, la sécurité dans ses processus et l'efficacité peuvent être gérées et améliorées en permanence.

Les tendances mondiales, telles que la réduction des émissions et l'électrification, la croissance des entreprises en crédits carbone (plantations et forêts indigènes) et le déclin de la main-d'œuvre qualifiée, poussent notre industrie à évoluer vers des niveaux élevés et efficaces de mécanisation (quel qu'il soit) dans l'activité forestière avec un haut niveau de technologie et de numérisation et d'excellence opérationnelle. Dans l'exploitation forestière, cela a été très évident et très visible en raison de la pertinence du coût du bois.

Dans ce contexte, les entreprises forestières ont élaboré et mis en œuvre des stratégies d' amélioration du processus de récolte, qui ont été réalisées avec des spécialistes, des fabricants et fournisseurs d'équipements, des revendeurs et des entrepreneurs, avec plus ou moins de succès. La mécanisation des opérations de récolte en secteurs plats connaît depuis 40 ans un développement soutenu qui a atteint un très haut degré de sophistication partout dans le monde.

Mais dans les zones avec des pentes, la réalité a été différente. Naturellement, avec un coût plus élevé en raison d'une faible productivité et d'une difficulté technologique, ces domaines ont été négligés dans le développement d'un procédé technologique.

Mais il y a eu un tournant en Nouvelle-Zélande au début des années 2010, lorsque plusieurs entrepreneurs ont vu l'urgence d'améliorer leurs performances en matière de sécurité, en raison des accidents malheureux et récurrents mortels, invalidants et très graves dans leurs opérations de récolte à haute pente. Par conséquent, l'intérêt pour le déversement mécanisé s'est accru, ajoutant des inventions des années plus tard, telles que des treuils pour aider les excavatrices et des chariots motorisés avec des grappins. Les premières années de mécanisation ont été des essais et des erreurs.

Des améliorations continues et complexes des performances des équipements et des opérateurs ont permis de trouver une solution, malgré des conditions géographiques, climatiques, culturelles et d'aménagement défavorables.

Des entreprises contractantes comme Ross Wood Contracting , Climbmax et DC Équipement ont pris la tête de leurs processus, développant des prototypes qui ont été testés dans leurs opérations, certains d'entre eux avec un développement réussi jusqu'à aujourd'hui. L' initiative Future Forestry Research et son programme de récolte mécanisée, ainsi que le soutien du gouvernement, en ont été un pilier pertinent.

Puis sont venus des séminaires et des ateliers opérationnels , et ces processus se sont étendus aux pays ayant des opérations de récolte à forte pente avec des problèmes similaires. C'est ainsi que , principalement aux États-Unis, au Canada, au Chili et en Afrique du Sud (dont le dénominateur commun est l'industrie forestière de plantation de pins à grande échelle, avec une forte proportion sur les fortes pentes), les opérations d'exploitation mécanisée ont été progressivement intégrées à leur procès.

Actuellement, les opérations d'exploitation mécanisée dans les zones en pente sont répandues dans la plupart des pays, avec plusieurs défis auxquels les projets de cette envergure ont dû faire face : amélioration technologique des équipements, transformation des processus de planification forestière pour les routes sur le terrain, formation des opérateurs, maintenance des équipements, sécurité différente défis, efforts supplémentaires en fonds de roulement et en investissement, variabilité de la productivité et du facteur d'utilisation (utilisation). Les success stories ont été portées par ceux qui, en plus d'avoir osé aller de l'avant, ont su aborder et améliorer simultanément chacune de ces variables.

Dans le cas de l'Amérique du Sud, les entreprises chiliennes ont actuellement les niveaux de mécanisation les plus élevés dans les zones vallonnées de la région et du monde. Le développement conjoint d'entreprises forestières, de fabricants et fournisseurs d'équipements et d'entreprises de sous-traitance a abouti à une relation vertueuse et exponentielle qui a permis d'atteindre des normes de sécurité et d'efficacité de classe mondiale.

Au Brésil, le développement de la mécanisation des pentes moyennes élevées (moins de 35 degrés centigrades) a commencé il y a des années avec des systèmes de production de grumes courtes avec des treuils auxiliaires, mais pour les pentes plus importantes (supérieures à 35 degrés centigrades), il n'y a eu que peu de progrès depuis quelques années. il y a quelques années, avec une plus grande intensification en 2023.

La Colombie a également fait face à un processus d'amélioration progressive, mais toujours avec de nombreux défis techniques et opérationnels dans sa mise en œuvre, depuis le début, pour les petites entreprises, ces initiatives semblent plus lointaines. En Équateur, des initiatives sont en cours d'élaboration, dont l'étude et la mise en œuvre n'en sont qu'à leurs débuts.

En ce qui concerne les procédés au Chili, le plus courant et le plus réussi est le système d'arbres entiers , équipé de pelles à tête directionnelle et de treuils auxiliaires pour le tournage, l'exploitation forestière mixte avec des pelles hydrauliques, des tours équipées de chariots motorisés avec grappins, Skidder 6 par 6 assisté de treuils, et le traitement des champs avec des têtes d'abattage .

Il s'agit d'un système 100 % mécanisé qui, selon les conditions de taille des arbres, peut produire 15 000 mètres cubes par mois. Les opérations de récolte des eucalyptus sont réalisées en système de production de grumes courtes ( Harvester , Forwarder avec treuils auxiliaires). Le système européen de grumes avec des tours traditionnelles (qui implique une coupe manuelle avec des tronçonneuses) est également toujours utilisé, compte tenu de ses 30 ans d'histoire. Mais son utilisation a diminué en raison de la plus grande efficacité et de la sécurité du système 100 % mécanisé.

Au Brésil, opérations de récolte sur des pentes élevées (plus de 35 degrés centigrades) dans des systèmes d'arbres entiers ( espèces Pinus ) subissent un processus de transformation des systèmes traditionnels et à forte intensité de main-d'œuvre (tronçonneuse, tracteur) vers des systèmes de mécanisation moyenne (tours européennes traditionnelles) et avec le grand changement vers le tournage mécanisé avec pelle assistée avec cri pour adoption.

En Eucalyptus, le système de production de grumes courtes (Abatteuse, Porteur avec treuils synchronisés assistés) opère largement avec des niveaux élevés de productivité et de sécurité. En Colombie et en Équateur, les systèmes de récolte sur les pentes élevées sont principalement manuels, tant pour le tournage que pour la transformation, avec des taux d'accidents élevés et une faible productivité. Des systèmes de production de grumes courtes avec treuils auxiliaires ont été mis en œuvre avec succès dans une fraction de leurs opérations depuis un certain temps déjà.

Le défi a été de consolider la formation de personnel qualifié, d'évoluer dans les processus de planification, d'améliorer les systèmes de maintenance des équipements, d'améliorer les systèmes de sécurité ( renversement des équipements, accidents dans les travaux de maintenance), de surveiller et d'améliorer la productivité. Des processus structurés de suivi, d'analyse et d'amélioration continue sont le dénominateur commun pour maintenir la pérennité de cette activité.