Gilson Scofield dos Santos

Directeur chez GSantos Ingénierie

OpCP72

Logistique de terrain en maintenance machine

Une partie importante des opérations avec des machines mobiles a pour culture de se concentrer sur la réparation d'une machine arrêtée au lieu de faire de la maintenance. La mise en œuvre de la planification et du contrôle de la maintenance, avec des enregistrements de l'équipement, de ses composants et de ses pièces, avec des plans de maintenance à jour est essentielle pour sortir du cercle du désespoir.

Un logiciel de maintenance est indispensable pour générer les ordres de maintenance et suivre les Indicateurs de Performance et les Coûts. La formation des mécaniciens pour exécuter correctement les ordres de maintenance est une tâche fondamentale.

Les indicateurs mettent en évidence la durée de vie des principaux composants, le temps consacré à la maintenance et aux arrêts de fonctionnement, le pourcentage des coûts avec les éléments utilisés dans la période, la consommation de gazole, les éléments de consommation en production, etc. Un professionnel responsable doit être à l'arrière de la maintenance afin de générer une bonne stratégie. Commandez les machines et ne courez pas après elles.

La plupart des défaillances fournissent des signes précoces d'un arrêt imminent, tels que des tuyaux exposés, des fissures, de l'usure, des vis desserrées, un manque de graisse, de la saleté, des vibrations, du bruit, des fuites , etc. Ces signes indiquent que ce sera une question de temps avant qu'une panne n'apparaisse. C'est le cercle du désespoir. Agir dans la réparation d'une machine arrêtée est la pire circonstance du processus.

Une machine à l'arrêt ne fait rien, sauf des dégâts, en plus de consommer des pièces et des heures de mécaniciens, de magasiniers et d'acheteurs désespérés. Les urgences sont coûteuses et stressantes pour l'équipe. un bon logiciel la maintenance doit générer les statistiques de consommation des pièces. La loi de Pareto est très applicable dans la maintenance des engins mobiles, en moyenne environ 20% des pannes atteignent 85% du coût de maintenance.

Il est très important de générer la consommation de pièces Paretos . Attention supplémentaire à la classe, éléments A, attention moyenne à la classe, éléments B, et traitement de masse des éléments de classe C. L'achat et le stockage des articles de classe C, doivent être effectués de manière à ne pas dépenser plus pour le processus d'achat et de stockage interne que pour les pièces. Souvent, un seul fournisseur avec un contrat de valeur préétabli est la meilleure option.

La stratégie de recherche du moindre coût entre une machine à l'arrêt versus une pièce en stock versus un mécanicien à l'arrêt est primordiale. Le coût de la machine à l'arrêt, sans produire, est sensiblement supérieur au coût de stockage et au coût de la mécanique inactive.

Le travail avec des machines mobiles doit être entièrement axé sur la production. Le rythme de production est déterminé par le rythme d'exploitation, d'entretien et de matériaux. La coopération entre ces trois filières est obligatoire pour qu'un seul objectif soit atteint: produire au moindre coût possible et durablement à court et à long terme.

Dans une vision plus adéquate, les trois secteurs sont des partenaires dans l'activité de production et non de simples prestataires de services. À son tour, la production doit répondre aux objectifs de l'entreprise.

Dans la vision d' ISO 55000, les secteurs de l'entreprise doivent être alignés sur un objectif commun. Malheureusement, on voit encore des ministères se concentrer uniquement sur leurs résultats. La vision client-fournisseur pour définir l'interdépendance du système de production a ses jours comptés et sera progressivement remplacée par une stratégie basée sur une vision intégrée du métier.

Un stock de pièces de rechange trop maigre ne résout rien, si le coût des temps d'arrêt en attente de pièces dépasse le coût d'un stock adéquat. Il en va de même avec une petite équipe de mécaniciens, si le nombre total d'heures d'attente d'un mécanicien dépasse le coût des salaires des mécaniciens supplémentaires.

Pour une gestion efficace de ce processus, nous avons besoin de faits et de données obtenus grâce à de bons indicateurs et d'une équipe disciplinée dans le contrôle des ordres de maintenance.

Un pneu est la seule pièce de rechange que nous transportons sur nos voitures lors d'une utilisation normale. La raison en est qu'une panne de pneu peut avoir des conséquences désagréables. Ils peuvent échouer de deux manières : en raison de l'usure naturelle, qui est facile à vérifier par une inspection visuelle, ou en raison d'une crevaison imprévisible. Il s'agit en fait d'une pièce de rechange à transporter afin d'être disponible en cas de besoin. Pourquoi ne transportons-nous pas, par exemple, un disque de frein ? La raison en est qu'un disque de frein est entièrement contrôlable , par le biais d'une maintenance prédictive, d'inspections périodiques ou par des observations de l'opérateur conducteur lui-même, à travers le bruit ou la perte d'efficacité. Une défaillance catastrophique des freins doit être éliminée par un entretien préventif approprié. Exactement la même approche devrait être utilisée dans la gestion des pièces de rechange. Gardez en stock les articles présentant des défaillances aléatoires et surveillez les articles d'usure et remplacez-les lorsqu'il s'agit de pièces à faible coût ou gardez-les en stock le plus près possible de la date de fin de vie probable .

La planification, le contrôle et les plans de maintenance ne sont possibles qu'avec l'utilisation d' un logiciel d'entretien.

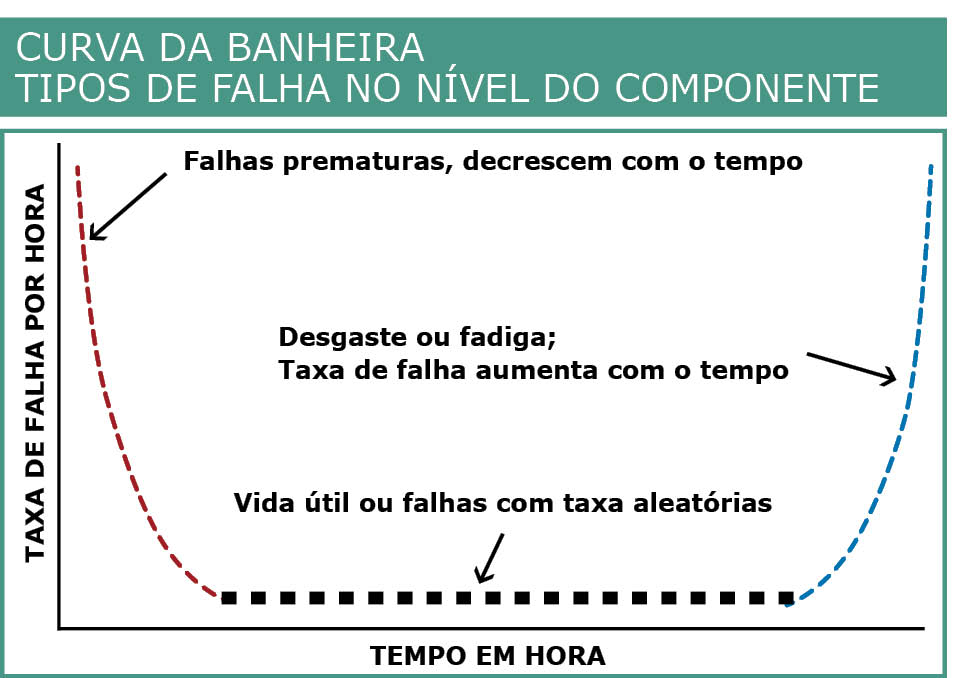

La courbe de la baignoire, mise en surbrillance dans l'illustration, montre les types de défaillance au niveau du composant. Basée sur le domaine médical, cette courbe montre les trois circonstances possibles de pannes et la consommation de pièces de rechange correspondante. Pour la classification correcte de la partie de la courbe de la baignoire à laquelle appartient l'article, il est essentiel d'obtenir les données de durée de vie, les temps entre les pannes, des principaux composants. Avec 20% des événements, nous aurons déjà une très bonne maîtrise des coûts, des stocks et de la fiabilité.

La courbe de la baignoire, mise en surbrillance dans l'illustration, montre les types de défaillance au niveau du composant. Basée sur le domaine médical, cette courbe montre les trois circonstances possibles de pannes et la consommation de pièces de rechange correspondante. Pour la classification correcte de la partie de la courbe de la baignoire à laquelle appartient l'article, il est essentiel d'obtenir les données de durée de vie, les temps entre les pannes, des principaux composants. Avec 20% des événements, nous aurons déjà une très bonne maîtrise des coûts, des stocks et de la fiabilité.

Les occurrences prématurées peuvent atteindre 30% des défaillances totales. Il s'agit de défaillances causées par les processus internes de l'entreprise, telles que des défaillances dans les opérations de maintenance, une mauvaise lubrification, des couples inadéquats, des services improvisés, un manque d'inspection, un manque de zèle , etc.

Des échecs dans l'opération peuvent survenir en raison d'opérateurs mal formés, d'une utilisation au-delà des limites de l'équipement, de conditions forestières défavorables, d'un manque de zèle. Les défaillances matérielles surviennent en raison de l'utilisation de fournisseurs de pièces et de services de mauvaise qualité, d'un cahier des charges mal préparé, de problèmes de stocks et de délais de remplacement.

Bien que ces problèmes de processus ne soient pas résolus, la maintenance corrective dominera avec des stocks élevés de pièces affectées. Prévenir coûte moins cher que guérir.

Les pannes à taux aléatoires, qui affectent principalement les équipements électriques et électroniques, sont dues à des défaillances accidentelles de fonctionnement et à l'usure des équipements de faible valeur. L'utilisation d'inspections, basées sur une liste de contrôle préparée par la planification et le contrôle de la maintenance, est la stratégie pour travailler sur des articles présentant ces caractéristiques, en plus de maintenir le stock le plus près possible de l'équipement.

Les défaillances dues à l'usure ou à la fatigue sont celles liées au nombre total d'heures de fonctionnement du composant, principalement des éléments mécaniques avec des pièces internes mobiles, telles que des pompes hydrauliques, des moteurs, des vérins, des transmissions, des trains de roulement, des axes et joints, des bagues, etc. Ces Articles ne tombent pas subitement en panne et une maintenance prédictive, par surveillance, doit être appliquée, pour signaler la consommation imminente de ces articles à la zone des matériaux. Vous ne pouvez pas accepter de surprises avec ces articles, car ils ont un haut degré de prévisibilité.