Fernando Lopes Latorre

Engenheiro de P&D e Area Manager da Carboval da Vallourec

Op-CP-60

O futuro das tecnologias de produção de carvão vegetal

A presença de um setor florestal associado à produção de ferro primário, ferroligas e metalurgia é uma característica brasileira. Os primeiros altos-fornos que utilizaram o carvão vegetal como matéria-prima iniciaram sua produção nas décadas de 40 e 50 do século passado, período esse marcado pelos grandes incentivos e pela expansão dos plantios florestais nacionais.

Entretanto, na década de 1990, com o início das privatizações do parque siderúrgico estatal, o uso de carvão vegetal ficou limitado à produção de ferro primário em minialtos-fornos e à produção de aços especiais. A implantação de grandes siderúrgicas, utilizando o coque metalúrgico, fez com que o carvão vegetal perdesse espaço e atratividade.

Assim, o setor, motivado pela perda de competitividade, foi pressionado a buscar alternativas para diminuir seu custo de produção. A mecanização das etapas de produção foi uma de suas principais reações. Além disso, o desenvolvimento dos programas de melhoramento genético, que forneceram genótipos produtivos e plásticos, proporcionou condições favoráveis para o estabelecimento de plantios florestais altamente produtivos.

Em relação às evoluções obtidas nos processos de carbonizações em larga escala, foi observado um aumento expressivo da capacidade de enfornamento de madeira, propiciado pela expansão volumétrica dos fornos. A migração de sistemas que utilizavam fornos de alvenaria circulares para os sistemas retangulares atuais resultou em um aumento do rendimento gravimétrico e da capacidade produtiva das plantas de carbonização, o que permitiu, até o momento, a permanência do carvão vegetal como matéria-prima para altos-fornos de pequeno e médio porte, bem como nos fornos elétricos para produção de ferroligas.

No entanto a ampliação do volume interno dos fornos tem exigido um maior controle da fluidodinâmica e da termodinâmica do processo. Assim, tornou-se natural observar dificuldades no controle dos parâmetros da carbonização nesse modelo de produção. Dessa forma, tem sido recorrente a presença de relatos de inadequação da qualidade do carvão vegetal produzido nesses sistemas, o que tem resultado em números preocupantes de geração de finos e perdas no processo.

Outro agravante em relação à qualidade do carvão vegetal diz respeito às características tecnológicas das florestas plantadas. Apesar dos grandes avanços dos programas de melhoramento genético, principalmente do gênero Eucalyptus, pouco se preocupou com as características tecnológicas da madeira.

A desatenção para propriedades da madeira, como densidade, permeabilidade, composição química estrutural e anatomia, culminou, até o momento, em florestas altamente produtivas, mas que produzem um carvão vegetal de baixa densidade e resistência mecânica. Diante disso, acreditamos que o limite tecnológico do atual modelo de produção de carvão vegetal, que utiliza fornos de alvenaria, foi atingido.

É notória a evolução do setor em relação à compreensão das variáveis da madeira, do processo de carbonização e do próprio carvão vegetal. O conhecimento atual, adquirido através dos anos de utilização dos sistemas de alvenaria tradicionais, fornece a base tecnológica na busca pela inovação.

Entretanto, na década de 1990, com o início das privatizações do parque siderúrgico estatal, o uso de carvão vegetal ficou limitado à produção de ferro primário em minialtos-fornos e à produção de aços especiais. A implantação de grandes siderúrgicas, utilizando o coque metalúrgico, fez com que o carvão vegetal perdesse espaço e atratividade.

Assim, o setor, motivado pela perda de competitividade, foi pressionado a buscar alternativas para diminuir seu custo de produção. A mecanização das etapas de produção foi uma de suas principais reações. Além disso, o desenvolvimento dos programas de melhoramento genético, que forneceram genótipos produtivos e plásticos, proporcionou condições favoráveis para o estabelecimento de plantios florestais altamente produtivos.

Em relação às evoluções obtidas nos processos de carbonizações em larga escala, foi observado um aumento expressivo da capacidade de enfornamento de madeira, propiciado pela expansão volumétrica dos fornos. A migração de sistemas que utilizavam fornos de alvenaria circulares para os sistemas retangulares atuais resultou em um aumento do rendimento gravimétrico e da capacidade produtiva das plantas de carbonização, o que permitiu, até o momento, a permanência do carvão vegetal como matéria-prima para altos-fornos de pequeno e médio porte, bem como nos fornos elétricos para produção de ferroligas.

No entanto a ampliação do volume interno dos fornos tem exigido um maior controle da fluidodinâmica e da termodinâmica do processo. Assim, tornou-se natural observar dificuldades no controle dos parâmetros da carbonização nesse modelo de produção. Dessa forma, tem sido recorrente a presença de relatos de inadequação da qualidade do carvão vegetal produzido nesses sistemas, o que tem resultado em números preocupantes de geração de finos e perdas no processo.

Outro agravante em relação à qualidade do carvão vegetal diz respeito às características tecnológicas das florestas plantadas. Apesar dos grandes avanços dos programas de melhoramento genético, principalmente do gênero Eucalyptus, pouco se preocupou com as características tecnológicas da madeira.

A desatenção para propriedades da madeira, como densidade, permeabilidade, composição química estrutural e anatomia, culminou, até o momento, em florestas altamente produtivas, mas que produzem um carvão vegetal de baixa densidade e resistência mecânica. Diante disso, acreditamos que o limite tecnológico do atual modelo de produção de carvão vegetal, que utiliza fornos de alvenaria, foi atingido.

É notória a evolução do setor em relação à compreensão das variáveis da madeira, do processo de carbonização e do próprio carvão vegetal. O conhecimento atual, adquirido através dos anos de utilização dos sistemas de alvenaria tradicionais, fornece a base tecnológica na busca pela inovação.

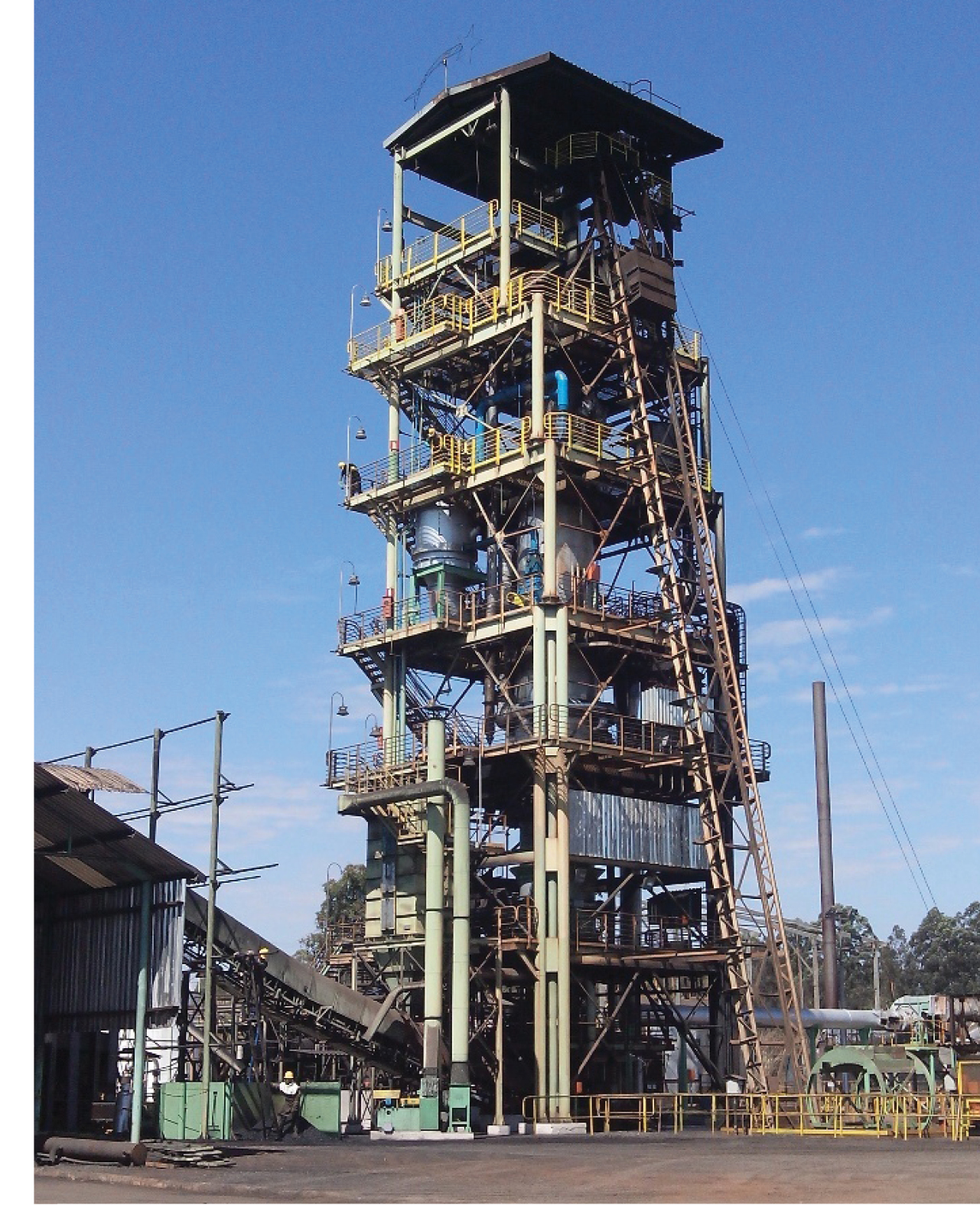

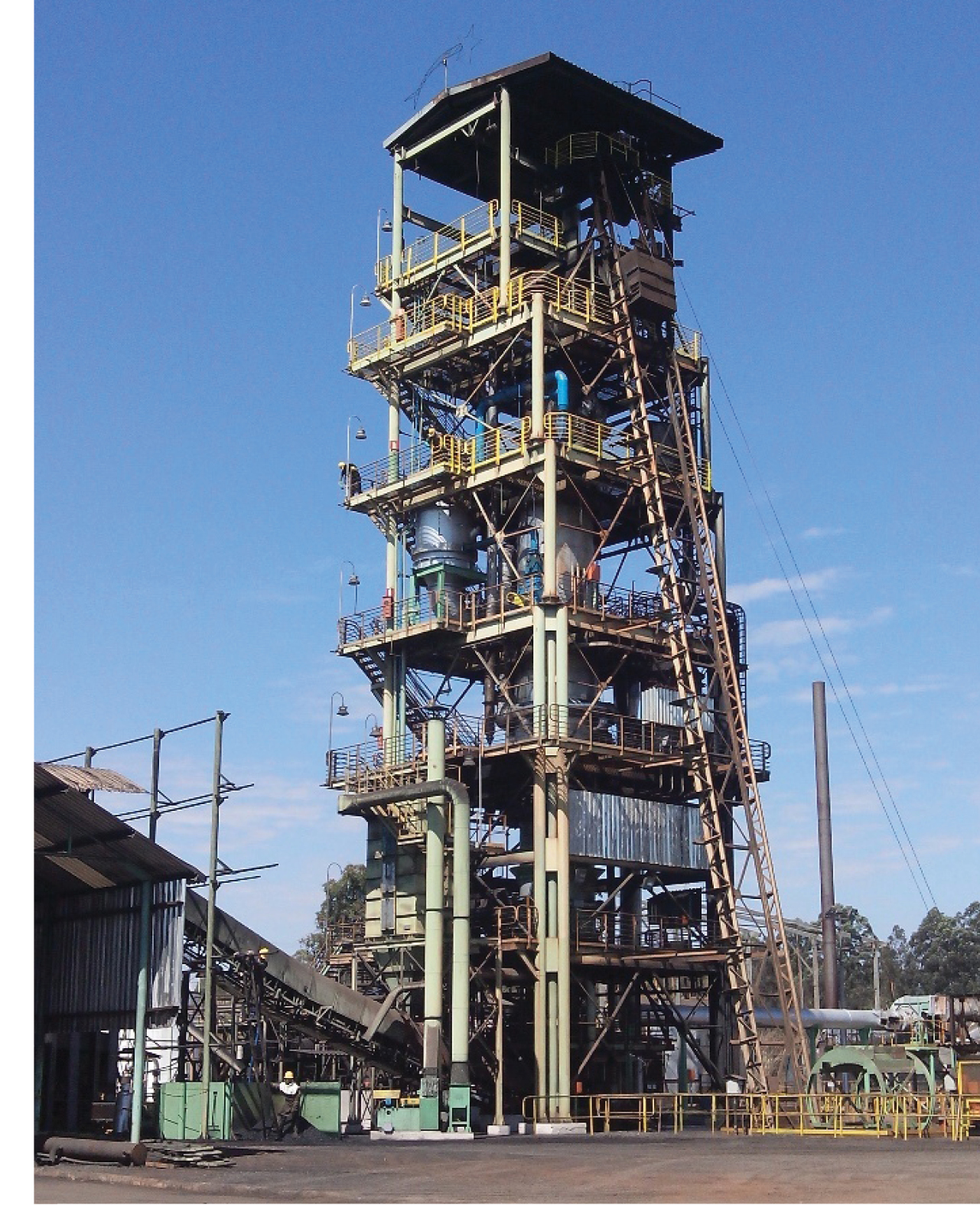

Nesse contexto, novas tecnologias de produção surgiram, e, junto a elas, vieram os desafios de viabilidade técnica e econômica, o que levou ao insucesso de várias propostas. Com essa visão, a Vallourec desenvolveu a tecnologia de carbonização contínua Carboval.

Operacional, em seu layout final, por mais de quatro anos, a tecnologia apresenta como fator diferencial a recuperação de alcatrão vegetal e extrato de pirolenhoso, além da reutilização dos gases de pirólise para manutenção de processo, secagem da madeira e cogeração de energia térmica e/ou elétrica.

Assim, uma das grandes vantagens dessa tecnologia é a geração de receita com os coprodutos. O controle automatizado das variáveis de processo permite que o reator contínuo alcance altas produtividades, com baixos desvios de qualidade.

Assim, uma das grandes vantagens dessa tecnologia é a geração de receita com os coprodutos. O controle automatizado das variáveis de processo permite que o reator contínuo alcance altas produtividades, com baixos desvios de qualidade.Esse controle e a qualidade propiciam a produção de um carvão vegetal customizado, abrindo oportunidades para o emprego dessa matéria-prima em diferentes etapas dos processos siderúrgicos e metalúrgicos, como pelotização, sintetização, alto-forno e aciaria.

Para compreensão da importância da utilização de forma otimizada e eficiente dos produtos da carbonização, basta pensarmos nos desperdícios presentes nos sistemas de alvenaria tradicionais.

Nos atuais fornos de alvenaria, convertem-se cerca de 25% a 35% da massa seca da madeira em carvão vegetal, recuperando de 50% a 60% de energia contida na floresta. Esse baixo aproveitamento dos produtos da carbonização, onde apenas o carvão vegetal é considerado o único produto, leva a uma pressão de redução de custo e a um aumento de produtividade dessa tecnologia.

Os restantes da massa da floresta, resultantes de decomposição térmica da madeira, como os líquidos (alcatrão vegetal e extrato pirolenhoso) e os gases, passaram a ser passivos ambientais com a legislação mais rigorosa. Essas emissões foram ainda mais agravadas pelo aumento de escala das plantas de carbonização e tornaram-se, hoje, um desafio para todo o setor produtivo do carvão vegetal.

Os restantes da massa da floresta, resultantes de decomposição térmica da madeira, como os líquidos (alcatrão vegetal e extrato pirolenhoso) e os gases, passaram a ser passivos ambientais com a legislação mais rigorosa. Essas emissões foram ainda mais agravadas pelo aumento de escala das plantas de carbonização e tornaram-se, hoje, um desafio para todo o setor produtivo do carvão vegetal.

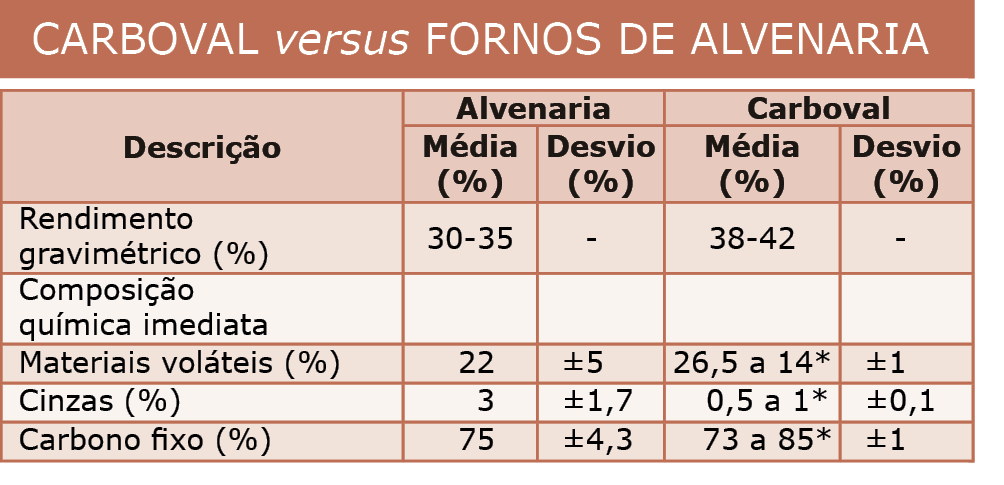

Buscando elucidar e analisar quantitativamente as diferenças existentes entre os modelos de alvenaria retangular tradicional e a tecnologia Carboval, parâmetros de produtividade e qualidade do carvão vegetal estão comparados na tabela em destaque.

Além de um rendimento gravimétrico superior, o carvão vegetal produzido na Carboval apresenta uma maior homogeneidade e possibilidade de personalização, o que garante um maior aproveitamento desse produto pelo consumidor final. Na tecnologia Carboval, é possível customizar as características de qualidade em função da aplicação, dentro da faixa apresentada.

Qualquer tecnologia de produção de carvão vegetal, atualmente, deve ser pautada na redução das emissões de gases de efeito estufa, como CH4 e CO. Na tecnologia Carboval, por se tratar de um processo totalmente fechado, onde os subprodutos são devidamente aproveitados, as emissões atmosféricas estão restritas ao CO2 e ao vapor de água.

Assim, a utilização dos gases como combustível para a manutenção do processo de carbonização, secagem da madeira e produção de energia elétrica, de forma conjunta, garante sustentabilidade técnica, econômica e ambiental para o modelo produtivo do reator vertical.

Nos atuais fornos de alvenaria, convertem-se cerca de 25% a 35% da massa seca da madeira em carvão vegetal, recuperando de 50% a 60% de energia contida na floresta. Esse baixo aproveitamento dos produtos da carbonização, onde apenas o carvão vegetal é considerado o único produto, leva a uma pressão de redução de custo e a um aumento de produtividade dessa tecnologia.

Os restantes da massa da floresta, resultantes de decomposição térmica da madeira, como os líquidos (alcatrão vegetal e extrato pirolenhoso) e os gases, passaram a ser passivos ambientais com a legislação mais rigorosa. Essas emissões foram ainda mais agravadas pelo aumento de escala das plantas de carbonização e tornaram-se, hoje, um desafio para todo o setor produtivo do carvão vegetal.

Os restantes da massa da floresta, resultantes de decomposição térmica da madeira, como os líquidos (alcatrão vegetal e extrato pirolenhoso) e os gases, passaram a ser passivos ambientais com a legislação mais rigorosa. Essas emissões foram ainda mais agravadas pelo aumento de escala das plantas de carbonização e tornaram-se, hoje, um desafio para todo o setor produtivo do carvão vegetal.Buscando elucidar e analisar quantitativamente as diferenças existentes entre os modelos de alvenaria retangular tradicional e a tecnologia Carboval, parâmetros de produtividade e qualidade do carvão vegetal estão comparados na tabela em destaque.

Além de um rendimento gravimétrico superior, o carvão vegetal produzido na Carboval apresenta uma maior homogeneidade e possibilidade de personalização, o que garante um maior aproveitamento desse produto pelo consumidor final. Na tecnologia Carboval, é possível customizar as características de qualidade em função da aplicação, dentro da faixa apresentada.

Qualquer tecnologia de produção de carvão vegetal, atualmente, deve ser pautada na redução das emissões de gases de efeito estufa, como CH4 e CO. Na tecnologia Carboval, por se tratar de um processo totalmente fechado, onde os subprodutos são devidamente aproveitados, as emissões atmosféricas estão restritas ao CO2 e ao vapor de água.

Assim, a utilização dos gases como combustível para a manutenção do processo de carbonização, secagem da madeira e produção de energia elétrica, de forma conjunta, garante sustentabilidade técnica, econômica e ambiental para o modelo produtivo do reator vertical.

A quebra de paradigmas com as novas florestas, não apenas produtivas, mas que também apresentem características tecnológicas adequadas à produção de carvão vegetal, aliada à utilização de tecnologias que visam à maximização da qualidade, múltiplos produtos e sustentabilidade ambiental, reescreverá a utilização dos produtos da carbonização, garantindo aos processos metalúrgicos subsequentes novos patamares de produtividade. Essa é a contribuição do setor florestal para a manutenção da sustentabilidade da nossa siderurgia e da metalurgia nacional.