Tiago Charaf de Castro Quintão

Gerente Geral de Operações Florestais da JSL

OpCP73

Um estudo de caso

Entre as diversas variáveis que afetam o processo de produção da celulose, destaca-se a matéria-prima utilizada, pelo fato de a madeira representar o maior custo na produção, estima-se que mais de 40% do custo total seja relacionado a ela. Esse é motivo pelo qual investimentos tecnológicos estão sendo direcionados para a minimização desses custos.

Dentre os diversos custos da madeira está o custo logístico, para que essas toras sejam transportadas até a indústria e posteriormente usadas para a produção de celulose. Visando a redução desses custos, toda a cadeia logística se movimenta na busca por eficiência, tanto os clientes (fabricantes de celulose e papel) quanto os transportadores, que buscam por tecnologias que possam diferenciá-los da concorrência.

E, por eficiência, podemos considerar as mais variadas iniciativas, sendo uma delas de maior relevância a devida otimização da caixa de carga dos implementos (semirreboques) de transporte florestal, o que consiste em transportar o maior volume de produto possível em uma única viagem. É comum ver nas rodovias veículos de transporte de toras de madeira, normalmente do tipo bitrem (veículos de até 7 eixos, com 2 composições e limitação de PBTC de 57 toneladas) e tritrem (veículos de até 9 eixos, com 3 composições e limitação de PBTC de 74 toneladas).

A portaria Nº 268, de março de 2022, deliberada pela Secretaria Nacional de Trânsito, homologa os veículos e as combinações de veículos de carga, bem como seus limites de peso e dimensões, conforme o porte e compatibilidade das vias. Enquanto a cadeia logística busca opções de transporte fora de estrada, utilizando vias internas e privadas, onde, com devido investimento no porte e estrutura das estradas, podem ser utilizados veículos com maior comprimento, altura e largura. Temos visto experiências recentes com o uso de veículos conhecidos como pentatrem e hexatrem (veículos de 15 eixos ou mais, com 5 e 6 composições e sem limitação de PBTC). Essas, certamente, são opções que reduzem significativamente o custo do transporte, mas que apresentam diversas limitações de operação, incluindo a localização das florestas em relação à fábrica, relevo das áreas e manutenção e conservação de estradas.

Como são grandes as restrições, a maioria das plantas de celulose do Brasil ainda recebe a madeira por meios convencionais de transporte, utilizando as estradas, rodovias urbanas e rurais do país. O desafio das empresas de transporte para atender à demanda dos clientes é, com as montadoras, desenvolver equipamentos que apresentem a relação adequada entre o menor peso (tara) possível, preservando a robustez e qualidade dos materiais a serem usados na fabricação dos equipamentos.

Para exemplificar melhor, trago a experiência que nós, na JSL, como operador logístico, passamos na última década. Para essa demonstração, usaremos como referência o equipamento tritrem para transporte de toras, equipamento formado por um cavalo mecânico trator, 6x4 acoplado a um conjunto com três composições, que possui no total 9 eixos, comprimento total de até 29,90 metros e peso bruto total carregado de até 74 toneladas.

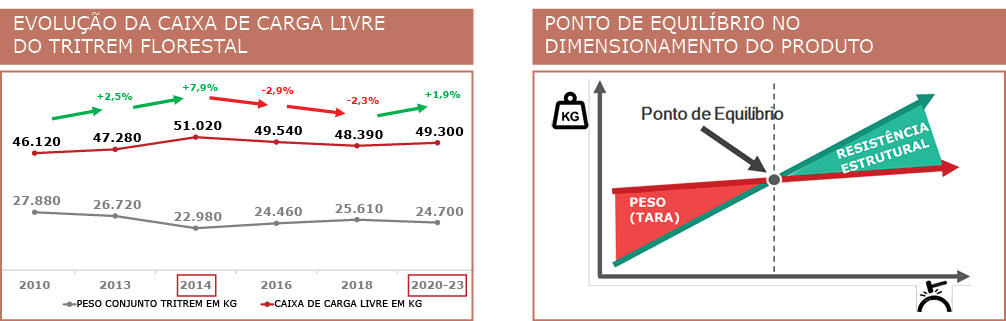

Na busca por aumentar a caixa de carga livre para o transporte de toras, ano após ano, há trabalho no estudo de componentes e materiais utilizados na fabricação dos implementos, e os resultados são mostrados no gráfico abaixo.

Ainda em 2010, existiam os equipamentos conhecidos hoje como “super pesados”, totalmente fabricados em aço carbono convencional, que tinham como grande característica a robustez e capacidade de resistir a operações severas. A partir de 2013, o mercado introduziu no processo de fabricação dos equipamentos a possibilidade de utilizar aço High Strength Low Alloy (de baixa liga e alta resistência), sendo até 15% mais leves do que o aço carbono convencional.

A mescla entre aço carbono e aço Domex trouxe ganho imediato de mais de 1 tonelada livre para transportar madeira na caixa de carga. Em 2014, além de aumentar a parcela de aço especial na fabricação dos equipamentos, foi introduzido o uso de outros componentes até o momento não utilizados pelo segmento, sendo eles, a inclusão da suspensão pneumática, substituindo a suspensão mecânica, rebaixamento de chassi, troca de rodas de ferro convencional por rodas de alumínio e, por fim, a inclusão da rodagem Single (redução de 4 conjuntos de roda e pneus por eixos para 2 conjuntos de roda e pneu por eixo) com alteração da largura de banda dos pneus de 295mm para 385mm. Toda essa iniciativa trouxe ganho substancial de 4,9 toneladas livres de madeira na caixa de carga em relação ao equipamento super pesado de 2010, um aumento de 10,6%.

Dentre os diversos custos da madeira está o custo logístico, para que essas toras sejam transportadas até a indústria e posteriormente usadas para a produção de celulose. Visando a redução desses custos, toda a cadeia logística se movimenta na busca por eficiência, tanto os clientes (fabricantes de celulose e papel) quanto os transportadores, que buscam por tecnologias que possam diferenciá-los da concorrência.

E, por eficiência, podemos considerar as mais variadas iniciativas, sendo uma delas de maior relevância a devida otimização da caixa de carga dos implementos (semirreboques) de transporte florestal, o que consiste em transportar o maior volume de produto possível em uma única viagem. É comum ver nas rodovias veículos de transporte de toras de madeira, normalmente do tipo bitrem (veículos de até 7 eixos, com 2 composições e limitação de PBTC de 57 toneladas) e tritrem (veículos de até 9 eixos, com 3 composições e limitação de PBTC de 74 toneladas).

A portaria Nº 268, de março de 2022, deliberada pela Secretaria Nacional de Trânsito, homologa os veículos e as combinações de veículos de carga, bem como seus limites de peso e dimensões, conforme o porte e compatibilidade das vias. Enquanto a cadeia logística busca opções de transporte fora de estrada, utilizando vias internas e privadas, onde, com devido investimento no porte e estrutura das estradas, podem ser utilizados veículos com maior comprimento, altura e largura. Temos visto experiências recentes com o uso de veículos conhecidos como pentatrem e hexatrem (veículos de 15 eixos ou mais, com 5 e 6 composições e sem limitação de PBTC). Essas, certamente, são opções que reduzem significativamente o custo do transporte, mas que apresentam diversas limitações de operação, incluindo a localização das florestas em relação à fábrica, relevo das áreas e manutenção e conservação de estradas.

Como são grandes as restrições, a maioria das plantas de celulose do Brasil ainda recebe a madeira por meios convencionais de transporte, utilizando as estradas, rodovias urbanas e rurais do país. O desafio das empresas de transporte para atender à demanda dos clientes é, com as montadoras, desenvolver equipamentos que apresentem a relação adequada entre o menor peso (tara) possível, preservando a robustez e qualidade dos materiais a serem usados na fabricação dos equipamentos.

Para exemplificar melhor, trago a experiência que nós, na JSL, como operador logístico, passamos na última década. Para essa demonstração, usaremos como referência o equipamento tritrem para transporte de toras, equipamento formado por um cavalo mecânico trator, 6x4 acoplado a um conjunto com três composições, que possui no total 9 eixos, comprimento total de até 29,90 metros e peso bruto total carregado de até 74 toneladas.

Na busca por aumentar a caixa de carga livre para o transporte de toras, ano após ano, há trabalho no estudo de componentes e materiais utilizados na fabricação dos implementos, e os resultados são mostrados no gráfico abaixo.

Ainda em 2010, existiam os equipamentos conhecidos hoje como “super pesados”, totalmente fabricados em aço carbono convencional, que tinham como grande característica a robustez e capacidade de resistir a operações severas. A partir de 2013, o mercado introduziu no processo de fabricação dos equipamentos a possibilidade de utilizar aço High Strength Low Alloy (de baixa liga e alta resistência), sendo até 15% mais leves do que o aço carbono convencional.

A mescla entre aço carbono e aço Domex trouxe ganho imediato de mais de 1 tonelada livre para transportar madeira na caixa de carga. Em 2014, além de aumentar a parcela de aço especial na fabricação dos equipamentos, foi introduzido o uso de outros componentes até o momento não utilizados pelo segmento, sendo eles, a inclusão da suspensão pneumática, substituindo a suspensão mecânica, rebaixamento de chassi, troca de rodas de ferro convencional por rodas de alumínio e, por fim, a inclusão da rodagem Single (redução de 4 conjuntos de roda e pneus por eixos para 2 conjuntos de roda e pneu por eixo) com alteração da largura de banda dos pneus de 295mm para 385mm. Toda essa iniciativa trouxe ganho substancial de 4,9 toneladas livres de madeira na caixa de carga em relação ao equipamento super pesado de 2010, um aumento de 10,6%.

Com os ganhos veio como consequências grande quantidade de quebras e redução da disponibilidade, em especial nas regiões do país com maior severidade operacional, o que forçou transportador e montador repensar o projeto.

A partir de 2016, já com 2 anos da introdução do "extra leve", foi necessário reforçar a estrutura dos equipamentos e, em algumas regiões, retomar o uso de rodagem dupla.

De 2018 a 2020, com um grande histórico das principais intervenções de manutenção e disponibilidade mecânica, chegamos ao mix ideal de uso de componentes. Isso nos permitiu, ao longo de todo o período da migração do extra pesado para o extra leve, capturar um ganho total de caixa de carga de aproximadamente 3,2 toneladas de madeira, o que representa um aumento total de 7%.

Dentre os diversos aprendizados capturados ao longo da década de desenvolvimento, podemos destacar os principais pontos, sendo eles: regionalização de projeto (cada região do país demanda um cuidado específico no dimensionamento do implemento); adequação do pneu utilizado em função do revestimento usado nas estradas não pavimentadas; revisão dos processos de manutenção e a qualificação e treinamento especializado de mão de obra de manutenção, principalmente no que se refere aos cuidados com a suspensão pneumática e soldagem das ligas de aço especial.

O desafio da cadeia é continuar buscando evolução, com iniciativas de regulamentações para uso de equipamentos de maior porte em rodovias. É também continuar o desenvolvimento de componentes e materiais alternativos que tragam maior competitividade ao setor, com consequente redução de custos e número de veículos nas rodovias, o que impacta positivamente a sociedade.

Além do dimensionamento dos implementos, nos últimos anos, temos trabalhado em diversas outras iniciativas, principalmente voltadas ao uso de tecnologia para ganho de eficiência com melhor utilização física da frota, otimização de custos e, principalmente, segurança, o que nos traz maior sustentabilidade para o negócio.