José Eduardo Paccola

Directeur de ZDP Conseil

OpCP72

Entretien 5.0

Contrairement à l'équipement fixe, en raison de l'interférence de plusieurs opérateurs avec des niveaux de compétence variables, les charges dynamiques dues aux déplacements et aux caractéristiques du terrain sont des facteurs qui rendent l'opération avec l'équipement mobile plus imprévisible et agressive par rapport à l'équipement fixe.

Même avec toute l'évolution technologique en cours, avec des unités autonomes déjà en fonctionnement, les éléments de la machine continueront d'être présents pendant longtemps : goupilles, bagues, moteurs, actionneurs hydrauliques, flexibles, engrenages, pour n'en nommer que quelques-uns. Cela veut dire que si nous n'en prenons pas bien soin, nous continuerons d'observer des lacunes, des fuites, du bruit, des échauffements, des fissures et de la contamination. De plus, des événements récurrents nous montrent que nous pouvons améliorer certaines parties des machines. Et il a déjà été prouvé qu'il est moins coûteux d'effectuer une réparation de manière planifiée que de manière urgente.

Par conséquent, la stratégie de maintenance doit être conçue pour : a) maintenir les actifs en fonctionnement, b) améliorer les parties faibles et c) anticiper les interventions, en évitant les temps d'arrêt imprévus. Ou même, augmenter la fiabilité et améliorer la maintenabilité. Sortir du cycle du désespoir (casser les correctifs) et évoluer vers la "classe mondiale".

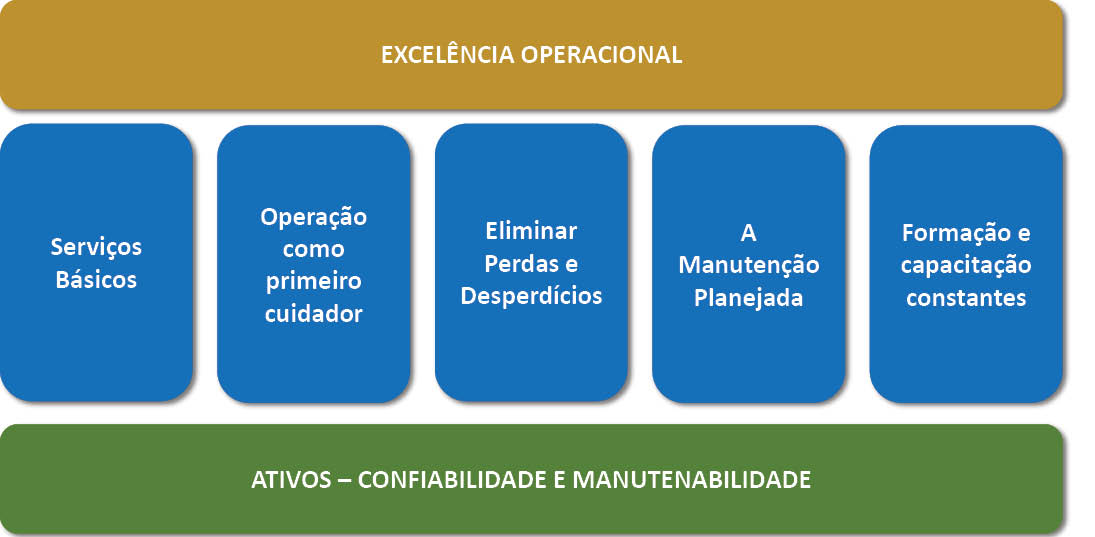

Pour répondre à ces exigences, une ligne directrice idéale est « Maintenance 5.0 ». Soutenue par 5 moteurs, cette stratégie a montré des résultats constants et a contribué à ce que de bonnes entreprises atteignent l'excellence opérationnelle dont elles ont désespérément besoin. Les chauffeurs sont :

1. Attention aux services de base (maintenir)

2. L'opérateur comme premier soignant (maintenir)

3. Élimination continue des pertes et du gaspillage (améliorer)

4. Maintenance planifiée (anticiper)

5. Formation constante de l'équipe .

Si vous effectuez ces cinq activités correctement, vous obtiendrez de meilleures performances de votre équipement.

Services de base: Nettoyage, lubrification, réparation, fissures et interstices. Quatre groupes de services qui doivent être exécutés avec exactitude et précision. Dans le cas contraire, ils génèrent des anomalies qui, si elles ne sont pas résolues à un stade précoce, se propagent et peuvent provoquer des pannes à grande échelle. L'effet multiplicateur est rapide et destructeur, générant continuellement des pannes forcées. Il est plus facile, plus rapide et moins coûteux de résoudre le problème lorsqu'il commence que d'attendre ses conséquences amplifiées.

Un ensemble de goupilles et de bagues remplacées à l'avance en raison des lacunes générées par le sable placé avec la graisse, un moteur diesel qui a subi une surchauffe en raison d'un manque d'additif dans le liquide de refroidissement, des cylindres et des soupapes hydrauliques qui n'atteignent pas leur durée de vie utile en raison à la contamination de l'huile hydraulique et même à la perte d'une machine due à un incendie dû à des fuites et à un excès de feuilles et de branches, tout cela ne sont que quelques exemples des pannes forcées générées par le traitement incorrect des services de base. Les opérateurs et les techniciens doivent être sensibilisés à l'importance de ces précautions, car ces services de base ne reçoivent pas toujours l'attention nécessaire.

Un ensemble de goupilles et de bagues remplacées à l'avance en raison des lacunes générées par le sable placé avec la graisse, un moteur diesel qui a subi une surchauffe en raison d'un manque d'additif dans le liquide de refroidissement, des cylindres et des soupapes hydrauliques qui n'atteignent pas leur durée de vie utile en raison à la contamination de l'huile hydraulique et même à la perte d'une machine due à un incendie dû à des fuites et à un excès de feuilles et de branches, tout cela ne sont que quelques exemples des pannes forcées générées par le traitement incorrect des services de base. Les opérateurs et les techniciens doivent être sensibilisés à l'importance de ces précautions, car ces services de base ne reçoivent pas toujours l'attention nécessaire.

L'opération en tant que premier soignant: l'opération correcte est le premier pas vers la conservation du bien. L'opérateur doit atteindre des niveaux de productivité en prenant bien soin de son équipement. La maxime s'applique toujours : "Un bon entretien commence par un bon fonctionnement".

L'Opérateur connaît bien son équipement et sait quand la machine est à pleine performance, quand une perte de fonction commence à se produire et, enfin, quand il y a une perte totale de fonction, c'est-à-dire quand la panne se produit . L'entreprise doit avoir un processus structuré pour écouter ce que l'Opérateur a à dire. Et ce même processus doit être agile pour résoudre les anomalies qu'il signale. En évoluant un peu plus loin, l'Exploitant a besoin de connaître la relation de cause à effet entre les désagréments perçus pour contribuer au diagnostic de maintenance.

Le responsable opérationnel doit comprendre qu'après l'opérateur, l'équipement est sa principale ressource. Il est donc nécessaire d'en prendre grand soin. Se souvenir que prendre soin n'est pas nécessairement réparer, mais être prêt à toute anomalie qui apparaît, en la transmettant à une solution.

Élimination continue des pertes et gaspillages: tous les processus ont des pertes et gaspillages, qui doivent être connus en détail, afin qu'ils puissent être éliminés ou réduits. Nous avons des pertes d'équipement ou de main-d'œuvre ou des pertes de matériel . Le système de contrôle doit être efficace pour montrer où ils se produisent et quelles sont les valeurs de ces pertes. Ainsi, des indicateurs de mesures et d'objectifs à atteindre peuvent être créés. La recherche de la réduction des pertes et du gaspillage qui, dans de nombreuses situations, oriente le travail vers l'analyse des défaillances, est la voie pavée de l'amélioration continue qui conduit à une augmentation de la fiabilité des actifs.

Maintenance planifiée: pour évoluer dans ce poste, l'enjeu est de rechercher de nouvelles technologies et d'utiliser celles qui existent déjà.

La saisie des données de maintenance est poussée: a) les capteurs embarqués qui se multiplient chaque année ; b) contrôles effectués par des mécaniciens ; c) les demandes des opérateurs ; d) la durée de vie utile de la machine qui se réfère à des services spécifiques, e ) l'historique des événements. Le traitement de ces données n'est pas une tâche facile pour un analyste de maintenance et les systèmes de maintenance pure ne sont pas préparés à recouper ces données.

Nous devons évoluer vers des plates-formes de gestion intégrées qui utilisent des algorithmes et d'autres outils capables d'organiser cette énorme base de données et d'indiquer rapidement les tâches planifiées pour anticiper les événements. Dans ce nouveau scénario, les activités de prévention seront individualisées. Chaque actif aura sa liste de tâches prescrite en fonction de ce que ses informations indiquent. Le guidage à distance du travail des techniciens sur le terrain est déjà une réalité dans plusieurs entreprises et devrait se développer dans les années à venir. Ainsi que l'utilisation d'appareils qui aident au diagnostic et aux réparations, avec des vidéos montrant exactement comment effectuer le service.

Formation constante de l'équipe: Ce sont les gens qui font les choses. Ils inventent des machines, font fonctionner des équipements, effectuent la maintenance. Il n'y a pas de limite à la formation. Il a été dit : "si vous pensez que la formation coûte cher, essayez de ne pas en avoir". La bonne formation et la formation constante de l'équipe doivent être priorisées par les gestionnaires, selon tous les modèles connus : cours de formation de base, programmes avancés des fabricants et, principalement, formation en milieu de travail. Il faut rappeler que la formation d'un professionnel, et cela vaut pour toutes les professions, cela dépend aussi de lui-même. Attendre que seule l'entreprise dispense cette formation, c'est perdre du temps.

La mise en œuvre de la stratégie avec la maintenance 5.0 conduit les opérations mécanisées vers l'excellence, avec une sécurité pour les professionnels et un coût compétitif . Ainsi, nous opérons dans le cycle garder-améliorer-anticiper, laissant le break-fix et avançant vers le scénario de classe mondiale.