Glauton Polite da Silva

Gerência de Operações Florestais das Unidades da Bahia e do Espírito Santo da Suzano

OpCP66

Em qualquer processo de transformação, as pessoas precisam ser colocadas como o centro

Falar de inteligência de colheita e estratégias de logísticas e de como elas se relacionam com o abastecimento de madeira nas fábricas de celulose talvez seja dos temas mais conectados ao negócio da Suzano hoje. Com uma proposta de valor que visa “renovar a vida a partir da árvore”, a empresa deixa clara não só a importância dos bioativos para sua visão de futuro, mas também a importância que a floresta terá nesse horizonte, e, por conseguinte, o potencial que os processos de formação florestal, colheita e logística têm em contribuir para transformar essa frase em algo muito maior do que apenas um slogan: a forma como as pessoas, as comunidades e as organizações enxergam os produtos e o potencial de contribuição positiva sustentável para a sociedade.

Como responsável pela colheita que abastece, hoje, as fábricas de Aracruz e Mucuri com florestas que vão do extremo sul da Bahia ao norte do Espírito Santo, bem como algumas regiões de Minas Gerais, temos um desafio anual de uma colheita de, aproximadamente, 13,5 milhões de metros cúbicos de madeira processada e um percurso de quase 36 mil km de rodovias para levar nossa matéria-prima até as unidades fabris.

Como responsável pela colheita que abastece, hoje, as fábricas de Aracruz e Mucuri com florestas que vão do extremo sul da Bahia ao norte do Espírito Santo, bem como algumas regiões de Minas Gerais, temos um desafio anual de uma colheita de, aproximadamente, 13,5 milhões de metros cúbicos de madeira processada e um percurso de quase 36 mil km de rodovias para levar nossa matéria-prima até as unidades fabris.

Se transformássemos toda essa malha de transporte em uma linha reta, seria o mesmo que dizer que, para abastecer essas duas fábricas, nossas carretas e vagões dariam quase uma volta em torno da Terra, cuja circunferência é de, aproximadamente, 40 mil quilômetros.

É nessa tarefa hercúlea que reside toda nossa estratégia de abastecimento; com um PCP único olhando para os nossos processos, buscamos, desde a fusão entre Fíbria e Suzano, trazer uma visão integrada das duas fábricas e dos processos florestais. Isso nos permitiu vislumbrar diversas possibilidades de otimização e uma troca intensa das melhores práticas de ambas as empresas. Na colheita, por exemplo, enquanto companhias separadas, era comum colhermos áreas no ES cuja madeira se destinava à fábrica de Mucuri ou vice-versa.

Não apenas nesse cenário de olharmos para dentro dos processos em si, começamos a olhar também para processos anteriores e adjacentes − por exemplo, após a fusão em 2019, foi iniciado um trabalho de redefinir toda a alocação clonal da regional ES/BA, um fator que diretamente não está ligado à colheita nem ao transporte, mas interfere sobremaneira nesses processos, visto que um clone bem adaptado ao seu microclima terá não só uma melhor produtividade de madeira, como, provavelmente, uma maior facilidade de processamento por parte dos equipamentos de colheita, potencializando a produtividade das operações de corte e reduzindo o percentual de casca agregada transportada para as fábricas, otimizando o aproveitamento da caixa de carga das carretas.

Ao mesmo tempo em que tivemos uma sinergia responsável por otimizar os processos produtivos, ficou também perceptível que o volume de dados e informações que a empresa dispunha tornava humanamente impossível que pessoas pudessem processar e desenvolver novas estratégias vencedoras, na mesma velocidade em que tantos dados eram gerados. Era preciso investir em novos modelos de negócio, revisar sistemas de transporte existentes, buscar novos equipamentos que fossem mais eficientes, novas tecnologias para comunicação de dados e realizar uma transformação digital que viabilizasse informação de uma forma mais rápida e confiável, para melhorar a tomada de decisão e tornar o dia a dia das pessoas mais leve, com automatização de processos.

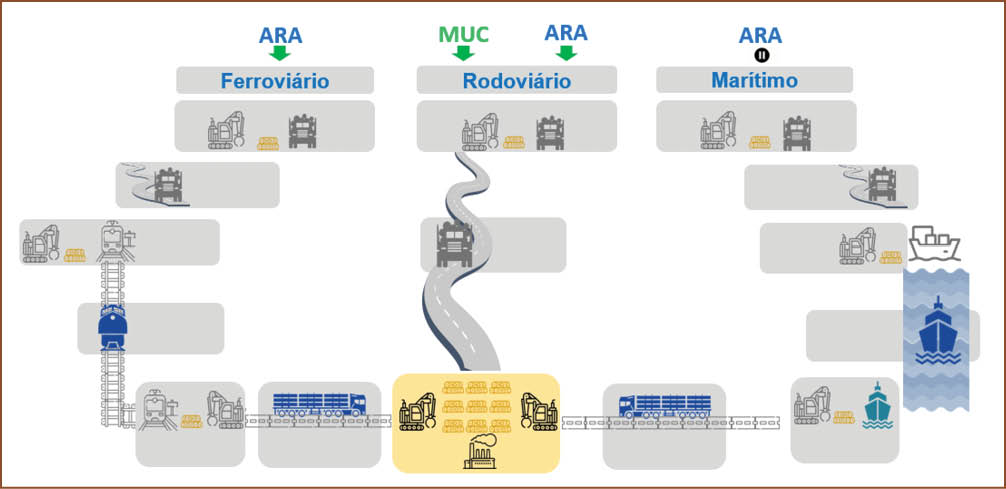

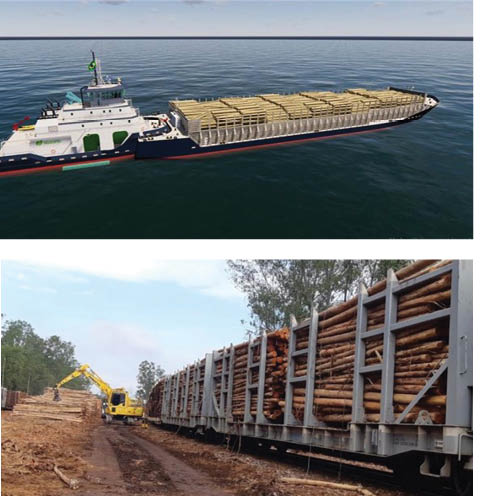

Ao mesmo tempo em que tivemos uma sinergia responsável por otimizar os processos produtivos, ficou também perceptível que o volume de dados e informações que a empresa dispunha tornava humanamente impossível que pessoas pudessem processar e desenvolver novas estratégias vencedoras, na mesma velocidade em que tantos dados eram gerados. Era preciso investir em novos modelos de negócio, revisar sistemas de transporte existentes, buscar novos equipamentos que fossem mais eficientes, novas tecnologias para comunicação de dados e realizar uma transformação digital que viabilizasse informação de uma forma mais rápida e confiável, para melhorar a tomada de decisão e tornar o dia a dia das pessoas mais leve, com automatização de processos.Na logística, por exemplo, o processo de transporte pela barcaça que levava madeira do terminal de Caravelas para Portocel foi colocado em hibernação, para que fosse feita uma modernização desse modal marítimo, cuja expectativa é trazer, após as mudanças, além de uma redução de mais de 35% no cash cost do processo, uma redução de quase 65% nas emissões de CO2, se comparado com o modal rodoviário, em linha com os anúncios feitos recentemente pela Suzano, cuja meta é capturar mais 40 milhões de toneladas de carbono da atmosfera até 2025.

Numa linha similar na colheita, nos últimos anos, fizemos grandes avanços quanto ao uso dos ativos. Conseguimos, através de uma engenharia de processos, revistar toda a estrutura disponível nos sites e, além de alavancarmos nossa produtividade de forma mais eficiente, tanto em consumo energético quanto em produção realizada por máquina, implantamos o uso de ferramentas de confiabilidade na manutenção, as quais, há anos, já eram utilizadas na indústria, como LCC (Life Cicle Cost), FEMEA (Failure Mode and Effect Analysis) e FTA (Failure Tree Analysis).

Dentre outros métodos para aumentar a vida útil dos ativos de forma eficiente, elevamos a disponibilidade mecânica das máquinas em mais de 5% e reduzimos o custo de manutenção em mais de 35%. Para que todo esse modelo vencedor fosse aplicado, foi instituída uma gerência de manutenção, que, de forma matricial, atua junto com as áreas operacionais, dando todo suporte técnico e diretrizes de uso dos ativos − essa gerência, além de um hub de reparo de máquinas e componentes, é também o centro nerval de inteligência da manutenção.

Isso nos possibilitou realizar, de forma segura, primarizações de atividades caras e, as vezes, de baixa confiabilidade. Além das expansões na área de manutenção, outros modelos de colheita foram empregados; com um estudo preliminar e em parceria com as fábricas, observamos um potencial de expansão do modal CTL para um modal misto, com a implantação de um sistema de colheita Full Tree, uma alavanca importante de redução de custos, visto o menor desembolso para processamento nesse modal.

No próximo ano vamos investir em um sistema mais integrado de captura de informação, implantando a nossa torre de controle florestal, um passo importante para a floresta 100% conectada e que poderá nos trazer, de forma mais clara, os impactos positivos da revulsão digital nas florestas, assim como já vemos em outros processos do agro, ou até mesmo, quem sabe, uma possível descomoditização da celulose, visto que será possível conectar a celulose diretamente com o perfil da floresta.

Acredito que o mais importante a se ressaltar é que, em qualquer processo de transformação, as pessoas precisam ser colocadas como o centro dessa mudança, por mais tecnologia que houvesse sido empregada; seja na digitalização, seja na automatização dos processos, o pontapé inicial sempre foi iniciado por uma ou mais pessoas. Cabe ressaltar que esse viés presente na Suzano, hoje, de incentivar nossos colaboradores, para que as mudanças das quais a empresa precisa realizar partam deles mesmos, tem sido nossa “pedra fundamental” no dia a dia.

E é nesse sentido que, de certa forma, temas como a inclusão talvez não tragam uma percepção clara do impacto que geram no negócio, mas tornam perceptível, cada dia mais, que, as políticas de aumento de mulheres e negros na liderança, a inclusão de grupos minoritários, como pessoas com deficiências, e tantos outros têm nos possibilitado tornar o ambiente de trabalho, além de muito mais justo, mais participativo e meritocrático, transformando os desafios diários da busca pela melhoria contínua num território fértil para pessoas ávidas por mostrarem o seu valor e o seu potencial de contribuição para a empresa e para a sociedade.