Carine Setter

Professora de Ciência e Tecnologia da Madeira da UF de Santa Maria

OpCP80

Nanofibrilas de celulose: solução promissora para aplicações sustentáveis

O modelo econômico linear baseado na lógica de “extrair, utilizar e descartar” tem-se mostrado insustentável diante dos desafios que enfrentamos atualmente, como as mudanças climáticas, o esgotamento dos recursos naturais e a crescente poluição ambiental. No cenário em que estamos vivendo, a necessidade de mudarmos para um sistema mais equilibrado, como o proposto pela bioeconomia circular, nunca foi tão urgente. Nesse contexto, materiais provenientes de fontes renováveis, biodegradáveis e com menor impacto ambiental ganham cada vez mais relevância.

A madeira, por exemplo, além de ser um recurso renovável amplamente disponível, é a principal fonte de celulose utilizada em escala industrial. Vale lembrar que a celulose é o biopolímero orgânico mais abundante da natureza e constitui cerca de 40 a 50% da composição química da parede celular das fibras da madeira.

Essa composição, aliada à estrutura consolidada da cadeia florestal brasileira, torna a madeira uma matéria-prima estratégica para o desenvolvimento de materiais avançados, com potencial para substituir produtos derivados de fontes não renováveis. Entre esses materiais, destacam-se as nanoceluloses, que representam uma alternativa alinhada aos princípios de sustentabilidade que hoje se impõem ao desenvolvimento de novos materiais.

Embora a madeira seja a principal fonte industrial de celulose, é importante destacar o potencial de outras biomassas. O Brasil, como

potência agroindustrial, gera anualmente grandes volumes de resíduos lignocelulósicos, muitos dos quais ainda são subutilizados, mas que podem ser valorizados por rotas tecnológicas mais eficientes, como a produção de nanoceluloses.

Mas, afinal, o que são nanoceluloses? O termo se refere a estruturas extremamente pequenas, derivadas da celulose. Essas estruturas possuem pelo menos uma de suas dimensões na escala nanométrica, ou seja, são milhares de vezes menores que a espessura de um fio de cabelo. A partir da fibra celulósica, é possível extrair diferentes tipos de nanocelulose. As duas mais conhecidas são os nanocristais de celulose (CNC) e as nanofibrilas de celulose (CNF).

A literatura também menciona os termos microfibrilas de celulose ou celulose microfibrilada, que, embora semelhantes às CNF, diferenciam-se principalmente por apresentarem dimensões maiores, tanto em diâmetro quanto em comprimento. Apesar dessa diferença, tanto as nanofibrilas quanto as microfibrilas são compostas por regiões cristalinas e amorfas e produzidas de forma semelhante, geralmente, por processos mecânicos. De forma simplificada, o processo consiste em preparar uma suspensão de fibras celulósicas, que é então submetida a intensas forças mecânicas em equipamentos como homogeneizadores de alta pressão, moinhos ou refinadores.

Durante esse processo, as fibras sofrem cisalhamento, o que rompe sua estrutura e expõe as regiões internas da parede celular, liberando as micro/nanofibrilas. O resultado é um gel de CNF com baixo teor de sólidos (geralmente inferior a 5%).

O que torna essas CNF tão atrativas são o seu conjunto de propriedade únicas, como elevada área superficial, alta razão de aspecto (relação entre comprimento e diâmetro), leveza, elevada resistência mecânica, superfície reativa, biocompatibilidade e não toxicidade. Graças a essas características, as CNF têm sido estudadas para uma ampla gama de aplicações. Por exemplo, na indústria de embalagens as CNF podem contribuir para a redução do uso de plásticos derivados de fontes não renováveis, por meio da substituição parcial ou total de polímeros sintéticos no desenvolvimento de filmes biodegradáveis.

Em materiais compósitos, as nanofibrilas podem ser incorporadas a matrizes poliméricas para aumentar sua resistência sem comprometer o peso final, o que é particularmente desejado nas indústrias automotiva e aeroespacial. Já no setor biomédico, as CNF vêm sendo exploradas como materiais curativos, liberação controlada de fármacos e engenharia de tecidos, graças à sua biocompatibilidade e capacidade de formar estruturas porosas. Suas excelentes propriedades reológicas também permitem seu uso como espessante e estabilizante em alimentos, tintas, emulsões farmacêuticas e cosméticos, entre outras aplicações.

Na indústria papeleira, podem ser utilizadas como aditivos para melhorar o desempenho mecânico e as propriedades de barreira dos papéis. Outro campo de aplicação das CNF está na produção de hidrogéis e aerogéis. Este último foi inclusive o foco da minha pesquisa de pós-doutorado. Os aerogéis são materiais ultraleves e altamente porosos, utilizados, por exemplo, em isolamento térmico e na adsorção de contaminantes em águas residuais.

Apesar de todo o seu potencial, a nanocelulose ainda enfrenta obstáculos importantes, especialmente quando se pensa na sua aplicação em escala comercial. Um dos principais desafios está relacionado ao transporte e à armazenagem das suspensões de nanofibrilas, que normalmente contêm mais de 95% de água. Esse elevado teor de água torna o processo logístico caro e pouco eficiente. Foi justamente essa limitação que motivou minha pesquisa de doutorado. Em resumo, o foco do trabalho foi investigar estratégias para viabilizar a secagem das nanofibrilas de celulose por pulverização (spray drying), um processo utilizado em escala industrial que permite obter o material em forma de pó, facilitando tanto o transporte quanto o armazenamento.

No entanto, a secagem traz um novo desafio: a tendência de as nanofibrilas se aglomerarem de forma irreversível durante o processo, fenômeno conhecido como hornificação, que prejudica suas propriedades únicas e compromete o seu uso para determinados fins. Para contornar esse problema, exploramos o uso de pré-tratamentos químicos nas suspensões de nanocelulose antes da secagem.

Um dos tratamentos mais promissores foi a combinação de um processo de oxidação seguido da modificação da superfície das nanofibras utilizando um surfactante catiônico. Essa abordagem viabilizou a redispersão do pó em água, permitindo a formação de filmes com excelente desempenho mecânico, elevada transparência e boas propriedades de barreira ao óleo e ao vapor de água.

É indiscutível que as nanoceluloses vêm despertando cada vez mais o interesse da comunidade científica e industrial. Acredito que muitos esforços ainda serão direcionados para superar os desafios associados à secagem e tornar os processos de produção mais economicamente viáveis, uma vez que a etapa de fibrilação demanda elevado consumo energético.

Umas das alternativas mais pesquisadas para minimizar esse inconveniente é o uso de pré-tratamentos químicos ou enzimáticos antes do processo de fibrilação. Além disso, outro desafio importante é tornar as nanofibrilas hidrofóbicas, já que sua alta afinidade por água limita a compatibilidade com matrizes e solventes apolares. Superar essas limitações pode ampliar consideravelmente as possibilidades de aplicação das nanofibrilas. Com isso, acredito que veremos mudanças relevantes em diversos setores, com a substituição gradual de materiais nocivos por soluções mais sustentáveis baseadas em nanocelulose.

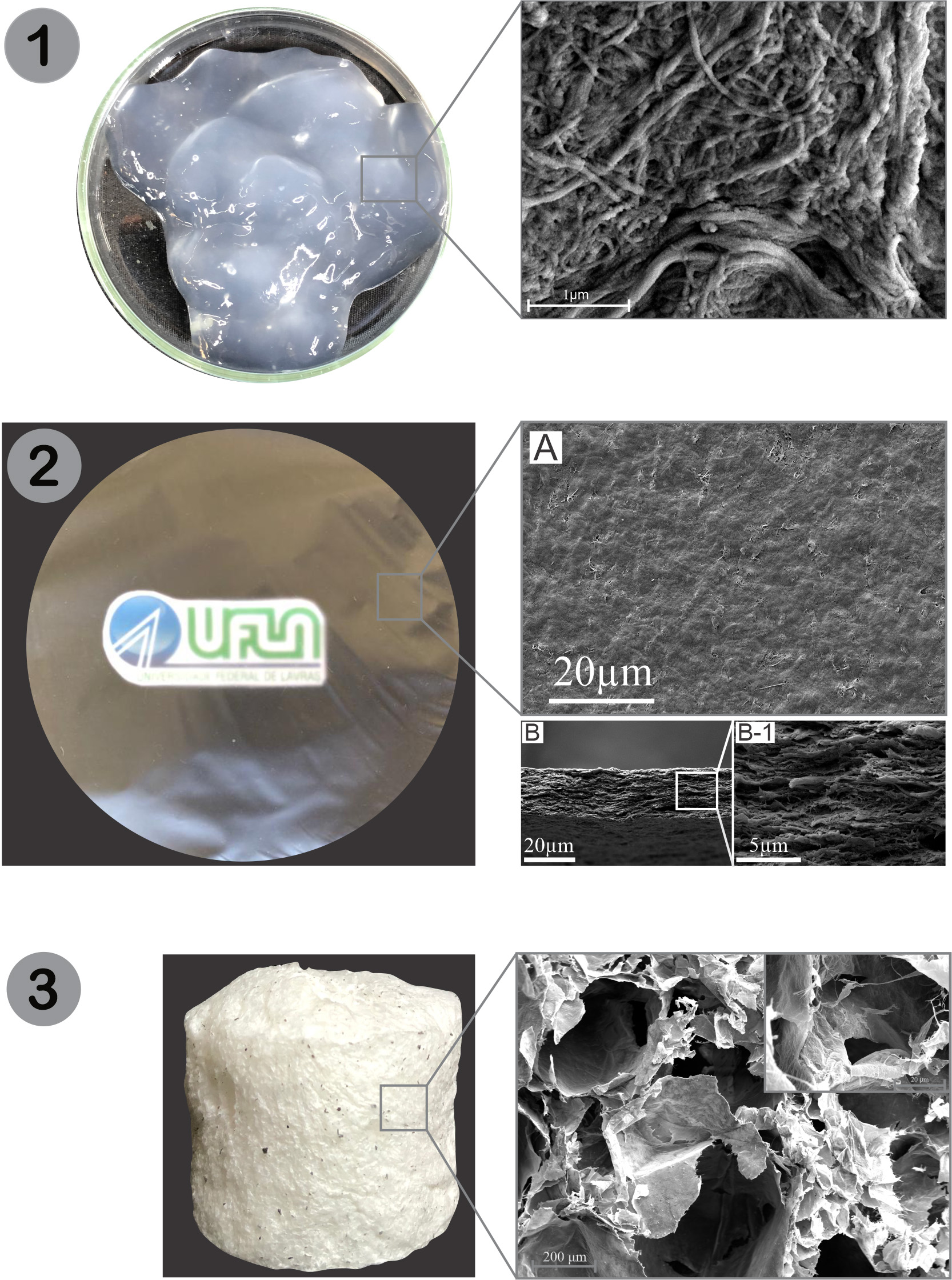

IMAGEM NANOFIBRILAS DE CELULOSE:

1: Nanofibrilas de celulose oxidadas e morfologia das CNF;

2: Filmes de CNF e micrografias da superfície e da seção transversal dos filmes criofraturados;

3: Aerogel de CNF e microestrutura observada por microscopia eletrônica de varredura FEG de ultra alta resolução (UHR).