Celso Dotta Lopes Jr.

Especialista em Desenvolvimento e Tecnologia da ArcelorMittal Bioflorestas

Op-CP-62

Automação de processos de produção

A produção de carvão vegetal no Brasil ainda é feita de forma empírica e, em sua maior parte, através de observações qualitativas, como o fluxo, a coloração e o odor dos gases liberados no processo e o tato de temperaturas, através das paredes dos fornos. Sendo a temperatura a principal variável no controle da carbonização da madeira, o processo começou a avançar, nesse sentido, no início dos anos 2000, com a instalação de termopares e tubulações metálicas para a medição de temperaturas através de termômetros digitais ou pirômetros.

Simultaneamente, passaram a ser estudadas curvas de carbonização e resfriamento que possibilitaram ganho na conversão de madeira em carvão, aumentando o rendimento gravimétrico médio de 25%-30% para 30%-33%. Estudos protocolados na ONU, assim como a metodologia ACM0021, demostraram uma correlação direta e significativa entre o rendimento gravimétrico dos fornos e a emissão de metano.

Simultaneamente, passaram a ser estudadas curvas de carbonização e resfriamento que possibilitaram ganho na conversão de madeira em carvão, aumentando o rendimento gravimétrico médio de 25%-30% para 30%-33%. Estudos protocolados na ONU, assim como a metodologia ACM0021, demostraram uma correlação direta e significativa entre o rendimento gravimétrico dos fornos e a emissão de metano.

Nesse caso, o aumento de rendimento gravimétrico, que passou de 27% para 33%, possibilita uma redução na emissão de metano de 0,0775 tCH4/tCV para 0,0534 tCH4/tCV (-31%). A automação no controle de temperatura do processo de carbonização já é uma realidade para muitas empresas do setor.

A última década foi marcada por um grande avanço nesse processo, com o auxílio de profissionais criativos e resilientes que conseguiram transpor a barreira de um ambiente desafiador para o uso de sensores, PLC (Programmable Logic Controller) e todo o campo do hardware que envolve a instrumentação dos fornos.

O êxito dessas pesquisas, para médios e grandes produtores, foi uma tecnologia viável, robusta e confiável, capaz de monitorar a temperatura dos fornos em tempo real e criar um grande banco de dados com informações valiosas, que estão contribuindo para uma melhor compreensão das causas da variabilidade do processo, o aumento da produtividade, a qualidade do carvão vegetal e a vida útil de fornos.

O êxito dessas pesquisas, para médios e grandes produtores, foi uma tecnologia viável, robusta e confiável, capaz de monitorar a temperatura dos fornos em tempo real e criar um grande banco de dados com informações valiosas, que estão contribuindo para uma melhor compreensão das causas da variabilidade do processo, o aumento da produtividade, a qualidade do carvão vegetal e a vida útil de fornos.

Entretanto, mesmo com os avanços alcançados na fase da pirometria, ainda era necessário solucionar a alta demanda e a necessidade de mão de obra especializada para a coleta de temperaturas, assim como o elevado tempo de resposta nesse cenário. Entre uma coleta de temperatura e outra, muito carvão era perdido e muito tempo era desperdiçado na análise de fornos em perfeito funcionamento, que, portanto, não demandavam nenhuma ação.

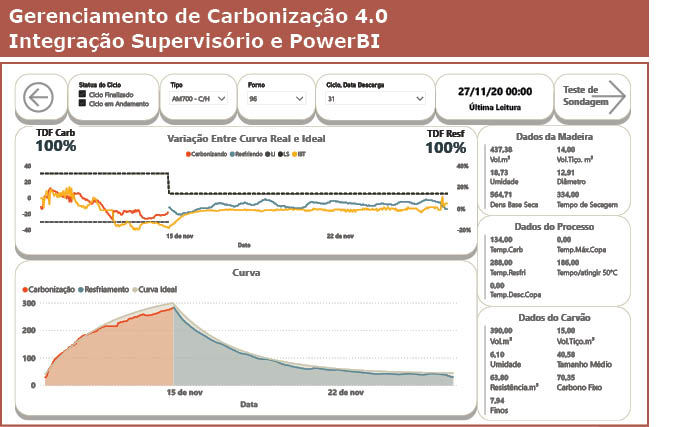

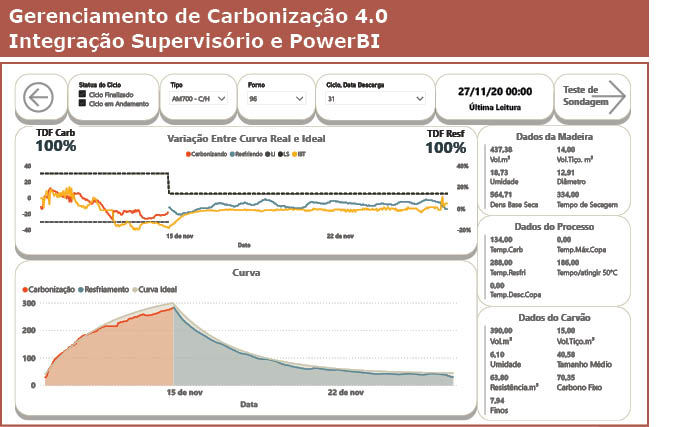

Foi justamente essa necessidade que alavancou o desenvolvimento da instrumentação existente atualmente nas grandes empresas do setor. O sistema supervisório e seu funcionamento: O sistema supervisório para a produção de carvão vegetal é composto por termopares instalados em posições estratégicas, que levam sinal de temperatura para um painel localizado em cada forno.

Posteriormente, esse sinal é retransmitido para uma cabine central, que agrupa as informações de cada região do forno, atualizadas em milissegundos. Através desse sistema, o carbonizador não precisa mais focar seus esforços em coletar temperaturas, mas, sim, em tomar ações para manter os fornos dentro de uma faixa de temperatura ideal durante todo o processo de carbonização e resfriamento.

Com a redução de tempo para a tomada de ação, consegue-se evitar queimas de madeira que resultariam em baixa produtividade, qualidade inferior do carvão e, ainda, maior degradação dos fornos. Essa fase da automação possibilitou rendimentos gravimétricos na ordem de 34%-36% e redução de gases de efeito estufa na ordem de 46%, quando comparados a processos sem controle de temperatura.

Além disso, as empresas que detêm essa tecnologia alcançaram maior controle de faixa de carbono fixo, resistência mecânica, umidade, produção de finos e produção de atiços – características importantes para uma cadeia do aço, que usa o carvão vegetal como insumo. Mesmo com coleta de dados de forma automática, ainda era desafio para as grandes empresas o gerenciamento da carbonização de centenas de fornos distribuídos em unidades de produção de carvão localizadas em diferentes municípios, muitas vezes a centenas de quilômetros de distância uns dos outros.

Além disso, as empresas que detêm essa tecnologia alcançaram maior controle de faixa de carbono fixo, resistência mecânica, umidade, produção de finos e produção de atiços – características importantes para uma cadeia do aço, que usa o carvão vegetal como insumo. Mesmo com coleta de dados de forma automática, ainda era desafio para as grandes empresas o gerenciamento da carbonização de centenas de fornos distribuídos em unidades de produção de carvão localizadas em diferentes municípios, muitas vezes a centenas de quilômetros de distância uns dos outros.

Foi justamente essa necessidade que alavancou o desenvolvimento da instrumentação existente atualmente nas grandes empresas do setor. O sistema supervisório e seu funcionamento: O sistema supervisório para a produção de carvão vegetal é composto por termopares instalados em posições estratégicas, que levam sinal de temperatura para um painel localizado em cada forno.

Posteriormente, esse sinal é retransmitido para uma cabine central, que agrupa as informações de cada região do forno, atualizadas em milissegundos. Através desse sistema, o carbonizador não precisa mais focar seus esforços em coletar temperaturas, mas, sim, em tomar ações para manter os fornos dentro de uma faixa de temperatura ideal durante todo o processo de carbonização e resfriamento.

Com a redução de tempo para a tomada de ação, consegue-se evitar queimas de madeira que resultariam em baixa produtividade, qualidade inferior do carvão e, ainda, maior degradação dos fornos. Essa fase da automação possibilitou rendimentos gravimétricos na ordem de 34%-36% e redução de gases de efeito estufa na ordem de 46%, quando comparados a processos sem controle de temperatura.

Além disso, as empresas que detêm essa tecnologia alcançaram maior controle de faixa de carbono fixo, resistência mecânica, umidade, produção de finos e produção de atiços – características importantes para uma cadeia do aço, que usa o carvão vegetal como insumo. Mesmo com coleta de dados de forma automática, ainda era desafio para as grandes empresas o gerenciamento da carbonização de centenas de fornos distribuídos em unidades de produção de carvão localizadas em diferentes municípios, muitas vezes a centenas de quilômetros de distância uns dos outros.

Além disso, as empresas que detêm essa tecnologia alcançaram maior controle de faixa de carbono fixo, resistência mecânica, umidade, produção de finos e produção de atiços – características importantes para uma cadeia do aço, que usa o carvão vegetal como insumo. Mesmo com coleta de dados de forma automática, ainda era desafio para as grandes empresas o gerenciamento da carbonização de centenas de fornos distribuídos em unidades de produção de carvão localizadas em diferentes municípios, muitas vezes a centenas de quilômetros de distância uns dos outros.Essa tarefa vem se tornando mais simples com a integração da base de dados do supervisório ao programa Power BI e com o desenvolvimento de algoritmos e KPIs que atualizam, em tempo real, o número de fornos que estão dentro da faixa ótima ou fora dela, bem como ajudam no gerenciamento histórico do nível de performance de cada unidade de produção, com desdobramentos de operadores, tipos de fornos, tipos de materiais genéticos, entre outros.

A era da indústria 4.0 já chegou também para a produção de carvão vegetal! A evolução não para por aí: algumas empresas já estão bastante avançadas no que concerne ao desenvolvimento de diferentes modelos de válvulas adaptadas a cada tipo de forno, garantindo a automação do controle de entradas de ar, através de PIDS (Controlador Proporcional Integral Derivativo), que visam manter a curva de carbonização e resfriamento próximas à parametrização previamente estabelecida.

Com o uso das válvulas, o tempo de resposta do processo se torna imediato, otimizando os ganhos e permitindo que carbonizadores mais qualificados tenham a possibilidade de controlar um maior número de fornos. A automação do controle de entradas de ar está chegando também aos queimadores de gases existentes em algumas das plantas de produção de carvão vegetal, e, com isso, se mostra possível uma eficiência total de queima superior a 95% de todos os gases combustíveis gerados na carbonização.

Com a soma de todas essas tecnologias, é possível reduzir as emissões de metano da carbonização em mais de 85%, tornando essa cadeia ainda mais limpa e sustentável. As características do carvão vegetal são produto da interação dos tipos de madeira utilizadas com suas variações de diâmetro, umidade, densidade, relação cerne/alburno, teor de lignina, dentro outros parâmetros físico-químicos, como fornos de diferentes geometrias, materiais construtivos e, por último, das próprias taxas de aquecimento e temperaturas limites utilizados no processo.

Nos próximos anos, os grandes bancos de dados armazenados até aqui auxiliarão no entendimento dos motivos da variação de processos e do carvão vegetal. Algoritmos poderosos e machine learning irão detectar as melhores receitas e o potencial produtivo de cada tipo de madeira, detectar fornos com problemas de aeração e estanqueidade, trazendo mais foco também para a manutenção de fornos.

À medida que as tecnologias de automação para produção de carvão vegetal se tornam cada vez mais acessíveis, chegando também a médios produtores, perceberemos que não se trata do fim, mas, sim, de um meio de trazer mais competividade ao setor, mudando o perfil da mão de obra e tornando-a mais técnica e diversa. Assim, as carvoeiras se tornarão unidades de produção de carvão vegetal, mais instrumentadas e produtivas, ainda mais limpas, seguras e sustentáveis.